UNI EN 197-1:2011 COMPOSIZIONE, SPECIFICAZIONI E CRITERI DI CONFORMITÀ PER CEMENTI COMUNI

Categoria: Approfondimenti, esempi applicativi e opportunità

Data: 18/04/2018

La presente norma, entrata in vigore il 06/10/2011, sostituisce la UNI EN 197-1:2007 e la UNI EN 197-4:2005

I cementi disponibili in commercio sono principalmente costituiti da miscele di cemento Portland con materiali pozzolanici, materiali pozzolanici a comportamento idraulico e aggiunte inerti.

Nell’ambito della Comunità europea la produzione dei cementi è basata sui requisiti composizionali, prestazionali e produttivi stabiliti dalla norma EN 197-1 recepita a livello nazionale dalla norma UNI EN 197-1.

In accordo con questa normativa, i cementi possono essere prodotti utilizzando i seguenti costituenti principali:

- Clinker di cemento Portland (K)

- Gesso

- Pozzolane naturali (P) e naturali calcinate (Q)

- Ceneri volanti di tipo silicico (V) e calcico (W)

- Loppe granulate d’altoforno (S)

- Microsilici o fumo di silice (D)

- Calcari (L o LL)

- Scisti calcinati (T)

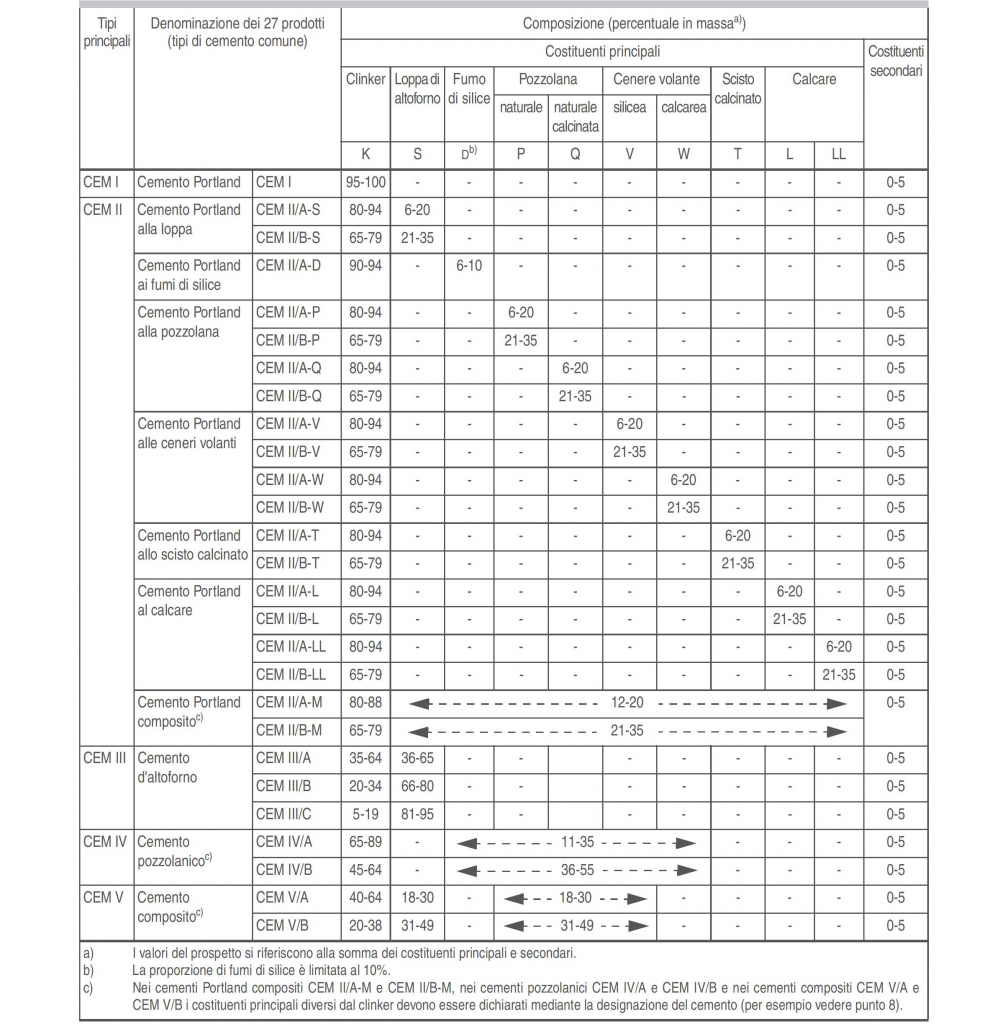

I tipi di cemento a seconda dei costituenti impiegati e della relativa percentuale di utilizzo, sono costituiti da cinque tipi principali individuati da un numero romano da I a V. I cementi di tipo II, III, IV e V, inoltre, sono suddivisi in sottotipi. Tutti i cementi, infine, devono soddisfare i requisiti chimici e prestazionali indicati nella tabella sotto riportata (prospetto 1 della norma EN 197-1).

I CEMENTI DI TIPO I (prospetto 2 e 3 della norma UNI 197-1) sono i cementi Portland puri costituiti da una percentuale di clinker di cemento Portland almeno pari al 95%.

I CEMENTI DI TIPO II vengono denominati Portland di miscela in quanto il costituente presente in maggior percentuale è rappresentato dal clinker di cemento Portland in combinazione con una o più aggiunte minerali.

I CEMENTI D’ALTOFORNO DI TIPO III sono costituiti esclusivamente da clinker di cemento Portland e loppa granulata d’altoforno aggiunta in percentuali superiori al 35% (limite che differenzia questi cementi da quelli Portland alla loppa) e sono previsti in tre sottotipi, ognuno individuato dalla lettera A, B o C (subito dopo il numero romano) che individua la percentuale con cui la loppa è presente nel cemento compresa, rispettivamente, negli intervalli 36-65%, 66-80% o 81-95%.

IL CEMENTO POZZOLANICO DI TIPO IV è ottenuto per miscela del clinker di cemento Portland con microsilice, pozzolane naturali e naturali calcinate e ceneri volanti. Sono previsti due sottotipi che si differenziano per la percentuale di impiego delle aggiunte pozzolaniche, variabili negli intervalli 11-35% e 36-55%, individuate, rispettivamente, dalle lettere A o B (dopo il numero romano IV).

RELATIVAMENTE AL CEMENTO TIPO IV/B, si fa notare come la percentuale massima di impiego delle aggiunte a comportamento pozzolanico sia fissata al 55%. Oltre questo limite il quantitativo di calce proveniente dall’idratazione del clinker non sarebbe sufficiente a garantire la reazione pozzolanica, con il risultato che parte del materiale pozzolanico rimarrebbe nell’impasto in forma di materiale inerte incapace, quindi, di contribuire alle prestazioni meccaniche del calcestruzzo.

IL CEMENTO COMPOSITO DI TIPO V, da non confondere con quello Portland composito (tipo II/A-M o II/B-M), è costituito da una miscela di clinker di cemento Portland, loppa d’altoforno, e pozzolane (naturali o naturali calcinate) e/o cenere volante silicica. Sono previsti due sottotipi in cui la percentuale della loppa, da una parte, e quella delle pozzolane e della cenere, dall’altra, deve essere inclusa nell’intervallo 18-30% (tipo V/A) oppure 31-50% (tipo V/B).

Ognuno dei tipi e sottotipi di cemento previsti dalla norma UNI EN 197-1 è disponibile, almeno in teoria, in sei differenti classi di resistenza individuate dalle sigle 32.5N, 32.5R, 42.5N, 42.5R, 52.5N e 52.5R. Per i cementi d'altoforno (CEM III) è prevista, inoltre, la classe di resistenza a lento indurimento (L). L’appartenenza di un cemento ad una determinata classe di resistenza, tra quelle sopramenzionate, è stabilita sostanzialmente dai valori di resistenza meccanica a compressioni ottenuti su provini di malta confezionati e conservati in accordo alle procedure previste dalla norma EN 196-1.

Nella Tabella (Prospetto 2 della UNI-EN 197-1) che individua i requisiti minimi in termini di resistenza a compressione di un determinato cemento, valutata su malta, si può notare come la sigla numerica rappresenti il valore in N/mm² della tensione di rottura a compressione ottenuto a 28 giorni e questo indipendentemente che il cemento risulti ad indurimento normale (N) o a rapido indurimento (R) o a indurimento lento (L).

La differenza tra due cementi N ed R di pari resistenza meccanica a compressione a 28 giorni (ad esempio, 42.5 N/mm²) consiste nella resistenza a compressione, valutata su provini maturati per 2 giorni, che dovrà risultare maggiore di 10 N/mm² o 20 N/mm², rispettivamente per i cementi di classe 42.5N e 42.5R. Questo, ovviamente, non significa che il calcestruzzo confezionato con un cemento di classe 42.5N non possa attingere valori di resistenza a compressione a 2 giorni di 20 N/mm². Ad esempio, si potranno conseguire questi risultati adottando per il calcestruzzo con il cemento 42.5N rapporti a/c più bassi di 0.50 per conseguire il risultato atteso.

La norma, tuttavia, vuole mettere in evidenza che, a parità di tutte le condizioni, il calcestruzzo confezionato con un cemento di classe 42.5R possiederà alle brevi stagionature (ed in particolare dopo 2 giorni) prestazioni meccaniche superiori rispetto ad un analogo impasto, di pari rapporto a/c, confezionato con un cemento di classe 42.5N.

Azichem srl

Contattaci subito

Vuoi saperne di più sui nostri prodotti?

Condividi

Autore della news

Michele Gadioli

Ultime notizie

26 Set

FLUID SPRITZ: IL NOSTRO ACCELERANTE LIQUIDO PER SPRITZ-BETON

Additivo minerale di silicati di sodio per l'accelerazione delle miscele utilizzate per il calcestruzzo proiettato

06 Set

SYNTECH PAVISTRONG: IL RIVESTIMENTO CHIMICO-RESISTENTE PER LA PROTEZIONE DAGLI AGENTI CORROSIVI

Prodotto chimico resistente, specifico per il rivestimento di superfici in calcestruzzo destinate al contatto con agenti aggressivi o prodotti alimentari

22 Ago

FLOOR VULKAN: IL PREMISCELATO PER STRATO D’USURA AD ALTE PRESTAZIONI

Premiscelato certificato per la creazione di pavimentazioni in calcestruzzo super prestazionali

18 Lug

CALCESTRUZZI E MALTE IMPIEGATI DURANTE I CLIMI CALDI

Alcune accortezze da tenere durante la posa di calcestruzzi e malte nei climi caldi e aridi

11 Lug

SYNTECH ROADWARE: RIPARARE CREPE SUI PAVIMENTI IN CALCESTRUZZO

Riparare crepe sui pavimenti in calcestruzzo ovviando al problema in maniera efficiente e definitiva!

04 Lug

SANAZIEG E CALCESANA NEL RESTAURO DELLE PAVIMENTAZIONI STORICHE IN BASOLATO CALCAREO SALENTINO

Rimozione, catalogazione e riposizionamento dello storico basolato in pietra calcarea leccese!