Giunti di contrazione: misure di contenimento delle criticità

Categoria: Approfondimenti, esempi applicativi e opportunità

Data: 29/06/2015

Prevenzione antifessurativa affidabile con le fibre Readymesh

Giunti di contrazione: misure di contenimento delle criticità

01.0 – giunti di contrazione e controllo

I giunti sono soluzioni di continuità, appositamente realizzate nella lastra di pavimentazione, o nelle strutture in genere, al fine di assecondarne le deformazioni e le variazioni dimensionali. Tali deformazioni, o variazioni dimensionali, sono da considerare rispetto al terreno, o ad altri elementi strutturali e la funzione dei giunti è quella di assicurare una corretta trasmissione delle sollecitazioni. Le modalità di costruzione dei giunti debbono considerare le particolari condizioni di esercizio richiamate al punto 06.0 .

Nella fattispecie, i giunti di contrazione sono preposti ad assorbire i movimenti termoigrometrici della piastra di calcestruzzo quali le dilatazioni dovute a escursioni termiche (nel caso di pavimentazioni esterne) e le contrazioni dovute al ritiro igrometrico del calcestruzzo (punto 05.0). I giunti di contrazione che come è noto, interessano soltanto una parte superficiale della piastra (mediamente 1/ 4 o 1/5 dello spessore) possono essere realizzati per sagomatura del conglomerato fresco, con appositi attrezzi o, costruiti successivamente, mediante taglio.

È necessario osservare che i giunti di contrazione non eliminano le fessure da ritiro ma con-sentono, attraverso la creazione di una zona di “indebolimento preferenziale, di controllarne sia la formazione che l'ampiezza in modo che la soluzione di continuità generatasi non determini problemi di natura funzionale e/o estetica.

02.0 – giunti di contrazione nell’istruzione CNR – DT 211/2014

I giunti di contrazione, che interessano soltanto una parte superficiale della piastra, possono essere sagoma-ti, tagliati o realizzati con l’inserimento di specifici profilati. Il taglio dei giunti deve essere realizzato il più possibile in modo tempestivo, in funzione delle condizioni climatiche ambientali, del tipo di cemento e del rapporto acqua/cemento, allo scopo di prevenire fessurazioni indesiderate, dovute al ritiro contrastato del calce-struzzo. In ogni caso, le operazioni di taglio dovrebbero essere eseguite entro le 24 ore dal getto e non oltre le 48 ore, salvo condizioni di stagionatura particolari.

NOTA BENE: Le protezioni antinfortunistiche delle macchine tagliagiunti normalmente utilizzate, non consentono di pro-lungare i tagli oltre cm 15 dagli spiccati in elevazione: per questo motivo viene considerata accettabile la conseguente relativa fessurazione di prolungamento del taglio.

02.1 – modalità di costruzione dei giunti di contrazione

L’associazione NRMCA (National Ready Mix Concrete Association) in uno specifico opuscolo, sintetizza le possibili ed usuali metodologie di costruzione dei giunti di contrazione e controllo, indicandone, seppure sinteticamente, le relative tempistiche :

a) - inserimento di profilati di plastica, opportunamente sagomati, prima della finitura della pavimentazione;

b) – sagomatura dei giunti con appositi attrezzi, nella fase di finitura del calcestruzzo;

c) - taglio, con apposite attrezzature, da effettuarsi nell’intervallo compreso fra 4 e 12 ore dopo il completamento delle operazioni di finitura;

d) - taglio con attrezzature speciali che consentono di anticipare il taglio alle primissime ore dopo il getto e la staggiatura, ( modalità utilizzata in particolare nelle pavimentazioni stradali in calcestruzzo).

02.2 – gestibilità dei giunti di contrazione più frequenti

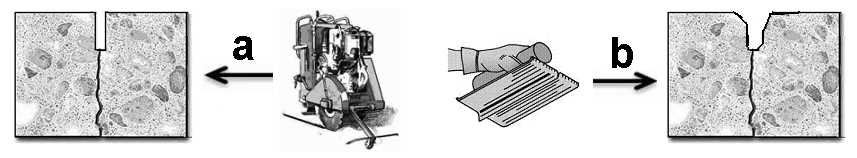

Sotto il profilo del comportamento in esercizio, alla luce di quanto indicato nel paragrafo 06.0, la sezione di giunto tagliata (a) appare certamente più funzionale e “gestibile” della sezione di giunto sagomato (b).

03.0 – distanza fra i giunti di contrazione

Le istruzioni CNR-DT 211/2014 recitano: La distanza tra i giunti (tagli) deve consentire la limitazione dei fe-nomeni fessurativi da ritiro e l’innalzamento della pavimentazione causata dal ritiro differenziale tra estra-dosso e intradosso. Generalmente la distanza tra i giunti di contrazione varia da un minimo di 20 fino a un massimo di 35 volte lo spessore della piastra, in funzione del ritiro del calcestruzzo, delle condizioni ambien-tali, delle condizioni di maturazione e del gradiente di umidità tra estradosso e intradosso. I riquadri che si vengono così a formare devono avere la forma più regolare possibile ed il rapporto dei lati, a e b, deve ri-spettare la condizione sotto richiamata (con a < b).

In prima approssimazione, la distanza indicativa fra i giunti può determinata con la formula proposta a sinistra in figura (formula A), do ve D è la distanza massima considerata, espressa in centimetri, h è lo spessore della piastra di calcestruzzo, espresso in centimetri. La formula ha carattere empirico e può essere assunta ove non diversamente previsto, in funzione dell’effettivo valore del ritiro igrometrico del calcestruzzo, con l’avvertenza che deve essere ridotta del 20% per pavimentazioni su barriera vapore. L’ulteriore formula per il calcolo della distanza fra i giunti di contrazione, proposta a destra in figura (formula B), è informata a parametri significativi quali il modulo di elasticità, il modulo di reazione del sottofondo, il modulo di Poisson ed il raggio di rigidità relativa.

La Portland Cement Association (PCA), nella pubblicazione: “Placing and Finishing Concrete” propone una tabella orientativa per determinare, sempre a titolo indicativo, la distanza fra i giunti di contrazione:

È importante sottolineare come, l’adozione di calcestruzzi fibrorinforzati, opportunamente progettati, per esempio con fibre READYMESH, consente incrementi delle distanze normalmente ammissibili sino a valori estremamente interessanti: per esempio le tradizionali distanza fra i giunti, di metri 4 che determinano campiture di m2 16, possono essere incrementate sino a distanze di metri 10, con campiture sino a m2 100. I vantaggi, in termini esecutivi e di riduzione delle criticità d’esercizio sono facilmente intuibili.

Anche prescindendo dai vantaggi insiti nell’adozione di campiture più estese è importante sottolineare come l’adozione di conglomerati fibrorinforzati (FRC = fiber reinforced concrete) per esempio con mix di fibre polipropileniche e di vetro READYMESH, possa risultare la soluzione più affidabile e sperimentata per i problemi di criticità dei tempi di taglio dei giunti di contrazione (e controllo) richiamati nel paragrafo 04.3.

04.0 – giunti di contrazione costruiti mediante taglio

Come è già stato anticipato, i giunti di contrazione non eliminano le fessure da ritiro ma consentono, attraverso la creazione di una zona di “indebolimento preferenziale, di controllarne sia la formazione che l'ampiezza in modo che la soluzione di continuità generatasi non determini problemi di natura funzionale e/o estetica: la riduzione della sezione resistente conseguente all'effettuazione del taglio provoca, proprio in corri-spondenza della sezione di giunto, un aumento delle tensioni di trazione (rispetto a quelle agenti nella sezione di pavimento "intera") e, conseguentemente, la formazione della fessura al di sotto del taglio effettuato.

Il documento “I giunti nei pavimenti: il ritiro ed i giunti di contrazione” di Silvia Collepardi, Luigi Coppola e Roberto Troli, elenca, quali condizioni fondamentali per un corretto funzionamento dei giunti di contrazione:

.

A - Il taglio deve essere effettuato prima che nel calcestruzzo si instaurino, per effetto del ritiro impedito, tensioni di trazione superiori alla resistenza del materiale. In mancanza di ciò la fessurazione si manifesterebbe con andamento casuale ed irregolare, rendendo evidentemente inutile la successiva realizzazione dei tagli. Per evitare questo inconveniente è necessario effettuare i tagli nel più breve tempo possibile dal getto, non appena il calcestruzzo abbia raggiunto un livello di indurimento sufficiente per sopportare l'azione meccanica della lama della sega senza "sbrecciare" i lembi del giunto. In linea di massima, il taglio dovrà essere effettuato entro 24 ore o 48 ore dal getto del calcestruzzo rispettivamente per le stagioni calde (tarda primavera-estate) e per quelle fredde, nella ipotesi di impiegare un conglomerato Rck = 30 N/mm2.

B - I tagli debbono essere sufficientemente profondi per assicurare che la sezione di giunto sia effettivamen-te la più debole e, quindi, quella destinata a fessurarsi. Questa condizione viene raggiunta praticando un taglio pari ad almeno un quarto dell'altezza del pavimento: ad esempio, una lastra di calcestruzzo di spessore pari a cm 15 deve essere interessata da un taglio profondo almeno cm 4.

La profondità di taglio, e quindi del giunto di contrazione risultante, deve essere sufficiente a compensare le possibili disomogeneità di spessore del calcestruzzo, conseguenti a irregolarità planari del sottofondo, al fine di conseguire la condizione che la sezione di giunto, nella posizione prestabilita risulti comunque la più debole indipendentemente dalle variazioni di spessore del pavimento dovute alle inevitabili irregolarità del sottofondo che, nella realtà, non è mai costituito da una superficie perfettamente planare. Per i motivi accennati è importante che le decisioni inerenti collocazione e profondità di taglio dei giunti siano assunte anche a seguito di un accurato sopralluogo preliminare delle superfici costituenti il supporto.

Tagli poco profondi e sottofondi particolarmente irregolari potrebbero determinare la formazione di sezioni di indebolimento non corrispondenti alla posizione teorica del giunto, con il risultato, del tutto indesiderato, di una comparsa delle lesioni “incontrollate” ed in una sede diversa da quella preventivata, così come è possibile evincere dall’immagine desunta dalla pubblicazione “Patologie e degrado delle pavimentazioni indu-striali” del Prof. Sergio Tattoni: “Patologie e degrado delle pavimentazioni industriali”.

04.1 – giunti di contrazione trasversali e longitudinali

Normalmente non vengono fatte particolari distinzioni fra giunti di contrazione e controllo trasversali e longitudinali. Il documento “Guide for design of pavement structures”, edito da American Association of State Highway and Transportation Officials (AASHTO), peraltro specificatamente indirizzata alle pavimentazioni stradali in calcestruzzo, consiglia profondità di taglio non inferiori a D/4 per giunti trasversali ed a D/3, per giunti longitudinali.

04.2 – taglio dei giunti di contrazione: tempistica e criticità

Mentre i parametri che governano la profondità di taglio necessaria, per assolvere la funzione di indebolimento predeterminato sono noti e generalmente considerati, la corretta tempistica dei tempi di taglio, al fine di evitare la formazione di fessure casuali ed indesiderate (random cracks) è certamente un compito diffici-le, soggetto a numerose variabili.

A titolo di esempio, mentre la norma UNI EN 11146 non fornisce indicazioni specifiche, le istruzioni CNR – DT 211/2014 prescrivono che il taglio debba avvenire “entro le 24 ore dal getto e non oltre le 48 ore, salvo condizioni di stagionatura particolari”, così come suggerisce il “Codice di Buona Pratica Per i Pavimenti in Calcestruzzo ad uso Industriale”, edito dall’associazione di categoria COMNPAVIPER, che recita: “I tagli per i giunti di controllo o contrazione vanno realizzati a tempi brevissimi, così da consentire alla piastra i movi-menti orizzontali e la rottura nei tratti prestabiliti dai tagli. Per tagli precoci sono inevitabili piccole sbavature, che non pregiudicano la funzionalità del pavimento”. L’orientamento citato trova conferma anche nei docu-menti editi dall’associazione NRMCA (National Ready Mix Concrete Association), dalla Portland Cement As-sociation (PCA) e dall’ACI, American Concrete Institute che con il documento A.C.I. 302-1R-04 precisa che il taglio deve avvenire prima che il calcestruzzo inizi a raffreddarsi, non appena la superficie del calcestruzzo sia in grado di non essere danneggiata dall’attrezzatura taglia-giunti e prima che si formino autonomamente le fessure incontrollate: “random cracks”.

Non si può non osservare come le istruzioni sopra richiamate siano gravate da un elevato tasso di indeter-minatezza. Come può essere verificato il momento in cui il calcestruzzo inizia a raffreddarsi? Come ci si può rendere conto di quando si formeranno le fessure incontrollate? e così via, considerato che i parametri che possono influenzare il tempo di taglio dei giunti di contrazione sono essenzialmente le caratteristiche del calcestruzzo, le condizioni climatico ambientali, la temperatura del calcestruzzo in opera ed il tipo ed il peso dell’attrezzatura di taglio. Inoltre, la prescrizione inerente il taglio dei giunti di contrazione, che dovrebbe es-sere effettuato il più presto possibile: entro le 24 ore dal getto e non oltre le 48 ore, in pratica non viene mai o quasi mai rispettata: finiti i getti e le operazioni di staggiatura, gli operatori se ne vanno altrove, per ritorna-re quando farà più comodo, non al pavimento, ma al loro programma di lavoro!

Alcuni ricercatori, fra i quali Okamoto, Nussbaum, Smith, Darter, Wilson, Wu, e Tayab, hanno condotto stu-di approfonditi e prolungati in ordine alla tempistica in discussione, presentando nel documento: “Guidelines for Timing Contraction Joint Sawing and Earliest Loading for Concrete Pavements “, il concetto della “fine-stra di taglio”, intesa come l’intervallo di tempo intercorrente fra l’acquisizione, da parte del calcestruzzo, di valori di resistenza in grado di sostenere il taglio senza sbrecciature ed il momento di equivalenza fra i valori di resistenza del calcestruzzo e l’entità delle tensioni in grado di provocare le manifestazioni fessurative.

La “relazione” di Okamoto & C. individua l’intervallo compreso fra 4 e 12 ore come limite temporale della fi-nestra ammettendo però che Il lasso di tempo suggerito possa variare, anche in misura considerevole, in funzione dei materiali impiegati, delle proprietà reologiche della miscela, di fattori termici ed ambientali e così via. Per ovviare a questi fattori di incertezza, la relazione in questione, riconosce che la “scelta” del momento di taglio deve essere basata anche sull'esperienza dell'operatore e sulle risultanze di specifici "scratch test", effettuati nelle prime ore successive al getto, per determinare il momento più adatto per intervenire.

Sempre a titolo di esempio, in ordine alle variabili accennate, si riportano le incidenze orientative delle condizioni termiche sia ambientali che proprie del calcestruzzo, sui tempi di presa e di indurimento.

04.3 – F.R.C., la soluzione pratica, affidabile, collaudata

I vantaggi dell’adozione di un conglomerato fibrorinforzato (FRC) possono essere riassunti con il significativo incremento della resistenza a trazione del calcestruzzo nella prima fase di indurimento e con l’allargamento della finestra di taglio di Okamoto, richiamata nel paragrafo 04.2.

Ne consegue la possibilità di eseguire il taglio dei giunti con una condizione del calcestruzzo in grado di so-stenere le sollecitazioni indotte dalla lama con ridotti rischi di sbrecciature, nonché la drastica riduzione quantitativa dei giunti stessi e di conseguenza, dei problemi che possono comunque accompagnare le di-scontinuità superficiali.

Le implicazioni reologiche e prestazionali dell’addizione di fibre sono numerose ed altrettanto significative. A titolo di esempio i grafici sopra riportati propongono i parametri inerenti le caratteristiche antifessurative riassumibili con la riduzione del ritiro precoce (in ragione dell’80%), gli incrementi in termini di energia di frattura e la drastica riduzione della dimensione fessurale (lunghezza fessure).

Come si evince dall’immagine il calcestruzzo fibrorinforzato è un materiale ampiamente sperimentato e specificatamente indicato, nel documento A.C.I. Committee 544, per limitare la propagazione iniziale delle fessure nel calcestruzzo.

05.0 – appunti di ritiro igrometrico e giunti di contrazione

Come riportato in 01.0 e 02.0, i giunti di contrazione (altrimenti definiti anche di controllo) vengono realizzati al fine di controllare ed assecondare le variazioni di volume prodotte dal ritiro igrometrico del calcestruzzo.

Il fenomeno definito ritiro si manifesta per effetto dell'evaporazione di acqua verso l'ambiente esterno, quan-do il conglomerato indurito si trova esposto ad un ambiente insaturo di vapore.

L'entità del ritiro dipende dalla composizione del calcestruzzo, dai rapporti acqua/cemento ed aggrega-to/cemento, dalla natura dell'aggregato, dalla struttura (età del manufatto, rapporto superficie esposta all'evaporazione/volume, percentuale geometrica di armatura) nonché dall'umidità relativa ambientale.

Il ritiro igrometrico è una contrazione di volume che si verifica nel calcestruzzo indurito esposto ad ambiente insaturo d’acqua. Dal momento che il ritiro è, in genere, impedito dalla presenza di vincoli interni ed esterni, ne consegue l’innesco di sollecitazioni di trazione che, laddove superano la resistenza a trazione posseduta dal materiale, causano la formazione di fessure. Il ritiro non contrastato del calcestruzzo viene misurato se-condo la UNI 11307. È opportuno che il ritiro igrometrico di un calcestruzzo per pavimentazioni, misurato a 28 gg con la procedura sopra indicata, sia inferiore a 500 μm/m, misurato nelle condizioni definite dalla nor-ma UNI 11307. È opportuno sottolineare che il ritiro effettivo della pavimentazione sarà generalmente diver-so da quello misurato nelle condizioni standard definite dalla norma.

L'effetto del ritiro nelle strutture reali è rappresentato dalla nascita di stati tensionali di trazione conseguenti all'impedimento alla libera contrazione igrometrica esercitato dai vincoli (armatura, sottofondi, etc) presenti nella struttura. Si può facilmente dimostrare che questi stati tensionali, anche in presenza di ridotti valori di ritiro (per esempio 250 micron/m), possono risultare sensibilmente maggiori rispetto alla resistenza a trazione del calcestruzzo, specie nelle fasi di indurimento. In sostanza, si può ammettere che in una pavimentazione, pur ricorrendo a tutti gli accorgimenti disponibili per minimizzare il valore del ritiro igrometrico, la contrazione impedita è comunque in grado di generare stati tensionali di trazione superiori alla resistenza del calcestruz-zo. In altre parole, nelle pavimentazioni industriali realizzate in calcestruzzo ordinario (cioè non a ritiro com-pensato) non e' possibile impedire la comparsa delle fessure. Può essere invece possibile "guidare" la formazione di queste fessure favorendone la formazione in sezioni di indebolimento preferenziale, denominate "giunti di contrazione e di controllo" opportunamente predisposte allo scopo.

06.0 – un pericolo per i giunti

Le ruote dei carrelli elevatori, caratterizzate da considerevoli valori di portata che debbono essere coniugati con la ridotta “impronta superficiale”(grandezza dell’area di contatto ruota/pavimento), possono comportarsi come dei veri e propri “demolitori di giunti”. Quando la ruota del carrello si approssima ad un giunto trasversale, trasmette localmente tensioni da taglio e/o trazione che non sono sopportate da un adeguato contrasto poiché, nella sezione del giunto, è mancante un materiale in grado di fornire appropriate reazioni alle sollecitazioni citate.

In coincidenza con sterzate inoltre, le ruote del carrello non “ruotano” regolarmente, innescando frizioni laterali in grado di esasperare, oltre i limiti ammissibili, la resistenza superficiale del materiale. La forza centrifuga che accompagna le “sterzate” determina altresì scompensi significativi nella ripartizione dei carichi: l’impronta di una o più ruote è quindi sottoposta a concentrazioni di carico non contemplate. I feno-meni descritti possono essere ulteriormente accentuati dalla presenza di “curling” anche se di rilevanza ap-parentemente modesta all’osservazione. Per i motivi accennati la sezione dei giunti di contrazione e controllo, previsti mediante “taglio”, dovrebbe essere, la più “sottile” possibile, e se ne dovrebbe prevedere il riempimento con prodotti semirigidi di durezza Shore-A, non inferiore a 60.

Edoardo Mocco

Contattaci subito

Vuoi saperne di più sui nostri prodotti?

Condividi

Autore della news

Ultime notizie

26 Set

FLUID SPRITZ: IL NOSTRO ACCELERANTE LIQUIDO PER SPRITZ-BETON

Additivo minerale di silicati di sodio per l'accelerazione delle miscele utilizzate per il calcestruzzo proiettato

06 Set

SYNTECH PAVISTRONG: IL RIVESTIMENTO CHIMICO-RESISTENTE PER LA PROTEZIONE DAGLI AGENTI CORROSIVI

Prodotto chimico resistente, specifico per il rivestimento di superfici in calcestruzzo destinate al contatto con agenti aggressivi o prodotti alimentari

22 Ago

FLOOR VULKAN: IL PREMISCELATO PER STRATO D’USURA AD ALTE PRESTAZIONI

Premiscelato certificato per la creazione di pavimentazioni in calcestruzzo super prestazionali

18 Lug

CALCESTRUZZI E MALTE IMPIEGATI DURANTE I CLIMI CALDI

Alcune accortezze da tenere durante la posa di calcestruzzi e malte nei climi caldi e aridi

11 Lug

SYNTECH ROADWARE: RIPARARE CREPE SUI PAVIMENTI IN CALCESTRUZZO

Riparare crepe sui pavimenti in calcestruzzo ovviando al problema in maniera efficiente e definitiva!

04 Lug

SANAZIEG E CALCESANA NEL RESTAURO DELLE PAVIMENTAZIONI STORICHE IN BASOLATO CALCAREO SALENTINO

Rimozione, catalogazione e riposizionamento dello storico basolato in pietra calcarea leccese!