Esposizione e risanamento dei calcestruzzi in ambiente marino

Categoria: Pubblicazioni e monografie

Data: 06/12/2017

Meccanismi di aggressione e metodi di ripristino del calcestruzzo in ambiente marino

ESPOSIZIONE E RISANAMENTO DEI CALCESTRUZZI IN AMBIENTE MARINO

MECCANISMI DI AGGRESSIONE

01 – Ambiente marino

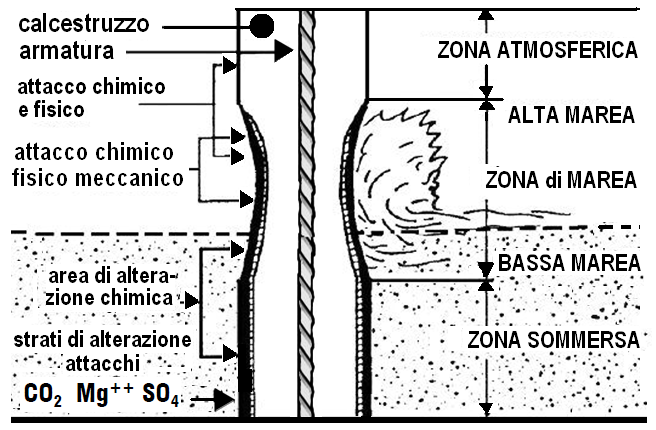

L’ambiente marino è particolarmente aggressivo nei confronti delle opere in conglomerato cementizio armato. I meccanismi aggressivi e le conseguenti patologie degenerative sono la conseguenza di interazioni di azioni aggressive di tipo chimico o elettrochimico derivanti dalla presenza dei solfati, dei composti di magnesio e dei cloruri, con azioni fisiche, connesse con la dissoluzione dei leganti, con le pressioni osmotiche dei processi di cristallizzazione/ricristallizzazione dei sali igroscopici , con le azioni meccaniche: abrasione,cavitazione, erosione, ecc., indotte dal moto ondoso, e così via. (P.K. Mehta : A.C.I. SP. 65)

Naturalmente, esistono significative differenze fra le diverse condizioni di servizio ed esposizione, a seconda che le strutture in conglomerato cementizio armato risultino :

A = parzialmente e/o alternativamente immerse; B = nell’immediata prossimità della riva; C = completamente e permanentemente immerse; D = a relativa distanza dalla riva

La severità delle condizioni di esposizione è praticamente decrescente con l’ordine di elencazione. Come è possibile evincere dall’analisi dei fenomeni elettrochimici all’origine della corrosione, nelle strutture completamente immerse la ridotta disponibilità di ossigeno libero comporta velocità estremamente ridotte dei processi.

Del tutto diversa è la situazione delle strutture parzialmente o alternativamente immerse così come differente è la condizione delle opere prossime alla riva. Per le strutture parzialmente immerse è facilmente intuibile la particolare rilevanza delle azioni meccaniche connesse con il moto ondoso, con l’alternarsi della condizione di saturazione / essiccamento, con i complessi meccanismi di dilavamento con le pressioni osmotiche determinate dalla cristallizzazione dei sali e così via.

Per le strutture più o meno prossime alla riva, al contrario, i meccanismi degenerativi sono meno percepibili nell'immediato: l’azione aggressiva del vento, esercitata, fra l’altro, anche a distanza considerevole dalla riva, è spesso sottovalutata. In realtà, i venti spiranti dal mare, trasportano particelle solide, fortemente abrasive ed i sali spruzzati nell’aria dalle onde, trasformati in aerosol.

Questi sali che si depositano sulle superfici di calcestruzzo, stabilizzandosi nelle porosità, originano cristalli che si accrescono progressivamente, determinando stati sollecitativi in grado di indurre fessurazioni. Gli aerosol, inoltre, contengono in larga misura gli aggressivi presenti nell’acqua di mare, con tutte le complicazioni interattive che ne conseguono.

In linea di massima, i fenomeni che causano il degrado delle strutture in conglomerato cementizio armato sono numerosi, di differente natura, spesso coagenti:

- processi chimici: attacco acido; attacco solfatico; azione dei cloruri; eventuale reazione alcali aggregati;

- processi fisico - meccanici: fessurazione; erosione; cicli gelo disgelo;

- processi biologici: azione di licheni, alghe, funghi, fouling.

02 - Corrosione

I processi aggressivi citati comportano o sono comunque accompagnati, nella grande maggioranza dei casi, dalla corrosione delle armature: “patologia” estremamente significativa, soprattutto, per i riflessi che comporta sulla “sicurezza” delle strutture.

L’ambiente marino, inoltre, è caratterizzato dalla presenza, tanto delle sostanze e delle situazioni aggressive quanto delle oggettive condizioni di innesco e propagazione dei fenomeni degenerativi. La qualità dei conglomerati con ovvio riferimento alle particolari condizioni di servizio ed esposizione, risulta spesso inadeguata.

Le acquisizioni scientifiche, così come le esperienze pratiche confermano che la resistenza del calcestruzzo all’acqua di mare aumenta in misura diretta con il diminuire del tenore di idrossido di calcio presente nella massa e, seppure in misura meno significativa, con il diminuire del contenuto di alluminato tricalcico nel cemento. Inoltre, l’idrossido di calcio ed il solfato di calcio mostrano una solubilità più elevata in acqua di mare.

03 – L'acqua di mare

La tabella che segue fornisce il variare dei livelli di aggressività dell’acqua di mare con il variare dei parametri chimico fisici più significativi.

La composizione in ioni, dell’acqua di mare è rappresentata, orientativamente a lato. In termini elettrochimici, l’acqua di mare, è una soluzione caratterizzata da una conducibilità elettrica di 40.000/50.000 microsimens/cm-1, pari a circa 200 volte rispetto all’acqua di fiume. E' importante osservare che la corrosione è un processo elettrochimico influenzato proprio dalla conducibilità, in termini di velocità e severità.

04 – Attacco chimico

L’aggressione chimica dell’acqua di mare, nel suo diretto o indiretto contatto con il calcestruzzo, è prevalentemente ascrivibile al solfato di magnesio (MgSO4) che reagisce con l’ idrossido di calcio libero del cemento idrato (Ca(OH)2), per formare calcio solfato e precipitando l’idrossido di magnesio, reagisce con l’alluminato tricalcico idrato, per formare calcio solfoalluminato, espansivo, con effetto disgregatore.

L’attacco chimico/elettrochimico, si esplica, anche, attraverso la reazione dell’ anidride carbonica (CO2) con l’ idrossido di calcio (carbonatazione) = CO2 + H2O = H2CO3; ...H2CO3 + Ca (OH)2 = Ca CO3 + H2O.

La reazione citata è caratterizzata dalla perdita dell’alcalinità protettiva (il pH dell’anidride carbonica, nell’atmosfera è pari a circa 8,2, quello dell’anidride carbonica dell’acqua di mare può essere sensibilmente inferiore, sino a circa 7,5) e formazione di composti progressivamente più solubili e dilavabili (calcio carbonato ... calcio bicarbonato).

05 – Attacco fisico/meccanico

Nelle zone immediatamente al di sopra del livello del mare gli attacchi fisico meccanici sono spesso accompagnati dalla perdita di volume dovuta alla lisciviazione dei prodotti di reazione solubili e, nelle zone toccate dall’acqua, dall’azione meccanica di erosione e cavitazione determinata dal movimento dell’acqua stessa. I cicli di umidificazione ed essiccamento dell’acqua, assorbita per capillarità dai pori del calcestruzzo, causano alternanze di ritiro e rigonfiamento. L’evaporazione dell’acqua deposita, nei pori del conglomerato, i sali disciolti che cristallizzano. Il progressivo accrescimento dei cristalli sviluppa forze disgregatrici che, superando la resistenza a trazione del calcestruzzo, ne provocano il progressivo degrado per fessurazione e sgretolamento.

06 – Attacco biologico (FOULING)

E’ un tipo di attacco che interessa, soprattutto, le zone direttamente bagnate dal mare, determinato dal ricoprimento delle strutture da parte di depositi formati da organismi animali e vegetali, denominati, nel loro insieme “fouling” : Il fenomeno ha valori quantitativi elevati: nell’ Adriatico, per esempio, i depositi possono variare fra gli 80 ed i 90 kg/anno/metro quadro. L’azione aggressiva, estremamente complessa, è connessa con la produzione di acidi organici, attraverso il metabolismo di alcuni macro e microrganismi componenti il “fouling”, che neutralizzano l’alcalinità del conglomerato, depassivano le armature e provocano la precipitazione dei sali nelle porosità capillare.

07 – Attacchi & considerazioni

Dalla descrizione dei fenomeni degenerativi esaminati è possibile evincere che la resistenza all’aggressione dell’atmosfera marina, da parte di una struttura in conglomerato cementizio armato, a parità delle altre condizioni, aumenta con il diminuire della quantità di idrossido di calcio liberato per idrolisi dal processo di idratazione del cemento, nonché con il diminuire della permeabilità, sia intrinseca che strutturale del conglomerato. I fenomeni di degrado più significativi inoltre, sono connessi o correlabili con la perdita di alcalinità del conglomerato e con i processi di corrosione a carico delle armature.

Il complesso fenomeno definito con il termine “FOULING” presenta implicazioni sia di tipo aggressivo, nei confronti del conglomerato cementizio armato come tale, che di tipo ANTIADESIVO, nei confronti della corretta aderenza dei materiali di apporto, negli interventi di ripristino e ricostruzione : in linea di massima è necessario osservare che l’applicazione dei materiali di apporto ricostruttivo deve assolutamente avvenire in rapida successione rispetto alle operazioni di pulizia e preparazione dei supporti (sabbiatura, bocciardatura, ecc.) nell’ambito di un intervallo utile di circa 8 – 10 ore.

08 – Meccanismi di aggressione

Solfato di magnesio: (aggressione espansiva) Reagisce con l’idrossido di calcio liberato dal processo di idratazione formando calcio solfato e precipitando idrossido di magnesio. Reagisce altresì con l’alluminato tricalcico idrato formando calcio solfoalluminato che ha caratteristiche espansive e disgregatrici.

Anidride carbonica: (dissoluzione e dilavamento) In corrispondenza di porti, estuari, baie, ecc., il valore del pH può scendere sino a valori sensibilmente inferiori a 7. In queste condizioni la combinazione dell’anidride carbonica con l’idrossido di calcio liberato dal processo di idratazione incrementa i processi di carbonatazione, dissoluzione e corrosione.

Risalita capillare: (zone di bagnasciuga) Comporta l’essiccazione, la cristallizzazione e la ricristallizzazione dei sali innescando processi espansivi, tensionali e disgregativi.

Processi di corrosione: (armature d’acciaio) Trasformazione del ferro (acciaio) in ossido di ferro idrato che, in presenza di ioni cloro, si trasforma in cloruro ferrico, espansivo, solubile, dilavabile.

09 – Degrado e considerazioni

Il degrado delle opere in conglomerato cementizio armato, in atmosfera marina, è soprattutto ascrivibile a meccanismi, connessi con la permeabilità del conglomerato che consentono agli agenti aggressivi di determinare profonde modificazioni nella struttura fisico chimica del conglomerato e, in particolare, nella delicata interfaccia ferro-calcestruzzo. La corrosione delle armature assume, nel contesto esaminato, una particolare rilevanza per tutte le conseguenze in termini degenerativi e di perdita di sicurezza delle strutture.

Fra gli aggressivi noti, quelli più comuni e pericolosi sono rappresentati da :

- cloruri: neutralizzano la “passivazione” dell’armatura consentendo ed accelerando i processi corrosivi;

- solfati: reagiscono con l’idrossido di calcio formando composti espansivi;

- anidride carbonica: neutralizza l’alcalinità del conglomerato innescando i processi corrosivi delle armature;

- ossigeno: alimenta i processi di corrosione delle armature;

- ACQUA di MARE: in termini elettrochimici, per la sua specificità “elettrolitica” (40.000-50.000 mS/cm-1).

La “corrosione delle armature”, assume velocità e rilevanza trascurabile in assenza di umidità, di alimentazione di ossigeno, nonché in presenza di passivazione delle armature e/o di una elevata resistività elettrica del calcestruzzo, al contrario, assume velocità e rilevanza significative in presenza di umidità, di elevata conducibilità elettrica da parte del calcestruzzo ed in assenza di passivazione delle armature.

10 – Calcestruzzo marino e norma vigente

Le principali norme di riferimento sono rappresentate da UNI EN 206-1(*1), UNI 11104 (*2), UNI 8981 (*3), Eurocodice 2 – 2005 (*4) che definiscono la classe di esposizione, i valori limite per le proprietà del calcestruzzo (che per l’ambiente marino sono particolarmente restrittivi) ed i termini inerenti la vita utile.

(*1) UNI EN 206 - Calcestruzzo: specifiche, prestazione, posa in opera e criteri di conformità.

(*2) UNI 11104 - Istruzioni complementari per l’applicazione della EN 206-1.

(*3) UNI 8981-6 - Istruzioni per ottenere la resistenza all’acqua di mare.

(*4) Eurocodice 2/2005 - Progettazione delle strutture in calcestruzzo.

Ulteriori norme di riferimento

D.M. 14/01/08 Norme Tecniche per le Costruzioni

UNI EN 206-2006 Calcestruzzo: specifiche, prestazione, posa in opera e criteri di conformità

UNI 11104 Calcestruzzo: istruzioni complementari per l’applicazione della norma EN 206-1.

UNI EN 12350 Prove sul calcestruzzo fresco

UNI EN 12620 Aggregati per calcestruzzo

11 – Livelli di degrado contemplati

Le situazioni contemplate, estremamente ricorrenti, considerano condizioni di degrado moderato, di strutture emerse (A), condizioni di degrado profondo di superfici emerse (B) o sottoposte al bagnasciuga (C).

12 – Preparazione dei supporti d’intervento

La corretta preparazione dei supporti di intervento costituisce una fase fondamentale per il positivo risultato degli interventi di risanamento e ripristino. Per le strutture “emerse” deve prevedere l’asportazione del conglomerato cementizio, comunque degradato, sino alla “messa in luce” della struttura litica del calcestruzzo accertatamente integro e compatto. Può essere effettuata mediante picozzatura o asportazione meccanica e successiva sabbiatura o idrosabbiatura sino alla sicura asportazione del conglomerato degradato, degli imbrattamenti, delle parti friabili ed incoerenti, della polvere, ecc., ivi compresa, per le strutture non immerse, la saturazione con acqua, dei supporti risultanti che, all’atto delle successive operazioni dovranno risultare nella condizione “satura a superficie asciutta” (D).

Per quanto attiene le strutture immerse (E), fermo restando le finalità già definite, le operazioni di picozzatura o asportazione meccanica e/o idrosabbiatura dovranno essere effettuate con operatori ed attrezzature subacquee, con l’avvertenza che le successive fasi di ricostruzione dovranno intervenire tempestivamente in considerazione della criti-cità rappresentata dal “fouling”.

13 – Eventuale rialcalinizzazione

L’operazione descritta riguarda le strutture NON IMMERSE ed è basata sulle seguenti considerazioni inerenti la condizione fisico-chimica del conglomerato risultante dalle operazioni di preparazione primaria:

La sola e semplice asportazione del calcestruzzo degradato e la messa a nudo della sua struttura litica, può infatti risultare insufficiente a garantire il migliore esito, in termini di durabilità, delle operazioni successive. E’ infatti presumibile che il conglomerato, pur apparentemente sano, sia comunque caratterizzato dalla perdita di alcalinità e quindi, di qualsivoglia capacità protettiva nei confronti delle armature, né può essere escluso che il conglomerato stesso possa risultare impregnato di sostanze reattive ed aggressive (cloruri, solfati ecc.), in grado di combinarsi con i materiali cementizi di apporto ricostruttivo, per dare rapidamente luogo a nuovi fenomeni degenerativi.

E’ quindi opportuno, ove possibile, prevedere la rialcalinizzazione dei supporti per ripristinarne, per quanto possibile, le capacità di protezione ed inibire, nel contempo, la reattività degli eventuali aggressivi residuali. Lo scopo può essere raggiunto con l’ impiego di specifici prodotti (*): soluzioni Inorganiche, fortemente alcaline ed impregnanti, in grado, fra l’altro, di incrementare l’impermeabilità del conglomerato residuale, attraverso la formazione di gel silicici stabili, nelle porosità capillari.

(*) Per la rialcalinizzazione ed il consolidamento del conglomerato residuale = CONSILEX SAN

14 – Preparazione delle armature

La superficie dei ferri d’armatura deve essere trattata, mediante sabbiatura o spazzolatura meccanica, sino alla totale eliminazione della ruggine e sino a far assumere alle armature esposte, l’aspetto chiaro e pulito (lucentezza metallica), definito con le sigle Sa 2 1/2 o St3, dalle norme Svenk Standard che si avvalgono di riscontri fotografici al fine di con-sentire un agevole confronto fra la condizione effettiva dei ferri e le prescrizioni.

Dopo la preparazione preliminare descritta ed a seguito delle integrazioni eventualmente necessarie (aggiunta e/o sostituzione di parti dell’armatura corrose oltre il 20% della sezione originaria) è consigliabile prevedere, per le strutture NON ESPOSTE, l’applicazione, sui ferri comunque esposti, di un adeguato protettivo di natura cementizia con adeguate caratteristiche passivanti (*). Per ragioni di indispensabile “affinità” con il conglomerato preesistente sono da escludere, per lo scopo descritto, sistemi di protezione diretta dei ferri, basati su formulati polimerici (epossidici, poliuretanici, ecc.) poiché questi sistemi possono determinare differenze di areazione fra le parti d’armatura trattate e quelle non trattate (per esempio l’armatura adiacente, immersa nel calcestruzzo) sino ad indurre una differenza di potenziale fra le differenti zone, attivando quindi pile di corrosione.

(*) Per il trattamento passivante delle armature = REPAR MONOSTEEL

15 – Orientamenti per i materiali di ricostruzione

La scelta del sistema cementizio più idoneo per la ricostruzione e/o il rivestimento è di importanza fondamentale. La morfologia del degrado, soprattutto in termini dimensionali, orienta le prime indicazioni di selezione.

Gli spessori di ricostruzione, per esempio, determinano la scelta fra un sistema colabile (sezioni elevate), ed uno tixotropico (per spessori più ridotti), orientando altresì anche in ordine al diametro massimo dell’aggregato. Per le restanti caratteristiche, è necessario fare riferimento alle cause ed ai meccanismi all’origine del degrado ed alle prestazioni essenziali di tipo chimico, fisico e meccanico di seguito accennate.

Le proprietà e le prestazioni individuate trovano riscontri particolarmente favorevoli nei prodotti di seguito elencati, basati sulla tecnologia dei compositi cementizi fibrorinforzati, funzionalmente integrati con filler reattivi ultrafini (microsilicati), ad elevatissima pozzolanicità.

Malta cementizia composita, antidilavante, a ritiro controllato, di consistenza colabile, a base di cementi ad alta resistenza, filler superpozzolanici, microfibre minerali siliciche, aggregati selezionati, agenti antiritiro ed additivi specifici, per la costruzione, la riparazione ed il rivestimento protettivo di opere idrauliche, strutture marine e subacquee, manufatti in presenza di aggressivi chimico-fisici, acque dilavanti, atmosfere marine, industriali e montane. Nel paragrafo 19 alcuni cenni in ordine ai conglomerati compositi, fibrorinforzati, specificatamente formulati con l’addizione dei microsilicati.

Indicazioni di ripristino in atmosfera marina

16 – Ripristino di manufatti immersi in c.c.a

16.1 - Preparazione dei supporti da effettuarsi mediante operazioni subacquee di picozzatura, sabbiatura o idrosabbiatura volta all’asportazione del conglomerato degradato, degli imbrattamenti, delle parti friabili ed incoerenti, sino alla messa in evidenza della struttura litica del conglomerato accertatamente sano e compatto, ivi compresa l’asportazione del “fouling” e la depolverizzazione. Nota bene : le successive operazioni previste dovranno essere effettuate nell’ambito dell’intervallo di possibile ricostituzione del “fouling” ( 8 – 10 ore).

16.2 - Predisposizione degli ancoraggi per l’armatura aggiuntiva, cerchiante, mediante spezzoni di acciaio ad aderenza migliorata, fissati in opera in fori opportunamente predisposti, ivi compresa la successiva messa in opera e fissaggio mediante legatura, agli spezzoni sopra citati, della prevista armatura addizionale, rappresentata da rete d’acciaio elettrosaldata, di diametro e maglia adeguati alla funzione statica individuata.

16.3 - Predisposizione di adeguate casserature ermetiche, di contenimento, a perdere, in lamierino d’acciaio, dotate di valvola per la messa in opera, mediante pompa, della malta cementizia reoplastica, antidilavante GROUT CR di AZICHEM S.r.l., nonché di altezza adeguata a consentire la fuoriuscita dell’acqua, sotto la spinta della malta antidilavante.

16.4 - Ricostruzione delle geometrie asportate e/o mancanti, ivi compresa la costruzione delle sezioni di integrazione previste, mediante getto colato in opera, trasportato in sito mediante pompa per calcestruzzo, della specifica malta cementizia reoplastica, composta, colabile, antidilavante, a ritiro controllato GROUT CR di AZICHEM S.r.l., a base di cementi ad alta resistenza, filler superpozzolanici promotori di coesione, fibre minerali al silicato di calcio ed aggregati selezionati in curva granulometrica continua (mm 0 – 5), per un consumo prevedibile di 19 kg/cm/m2.

Legenda immagine: 1 = struttura esistente; 2 = armatura cerchiante; 3 = supporto; 4 = casseratura; 5 = ugello per pompa; 6 = riempimento

(1) Il “fouling, o marine fouling, è rappresentato dalle incrostazioni che ricoprono rapidamente la superficie degli oggetti rimasti sommersi in ambiente acqueo e marino, come le carene delle barche, i manufatti in pietra, metallo, legno nonché le strutture in calcestruzzo direttamente bagnate dal mare. Le incrostazioni accennate svolgono una severa azione antiadesiva nei confronti dei nuovi conglomerati oltre a sviluppare aggressioni connesse con la produzione di acidi organici, che vengono generati attraverso il metabolismo di alcuni macro e microrganismi componenti il fouling.

17 – Ripristino di manufatti con degrado moderato

17.1 - Preparazione dei supporti ivi compresa l’asportazione degli imbrattamenti, delle parti friabili ed incoerenti, del calcestruzzo degradato, sino alla messa in evidenza della struttura litica del conglomerato accertatamente sano e compatto, nonché la depolverizzazione e la saturazione con acqua, dei supporti risultanti che, all’atto delle successive ricostruzioni dovranno risultare nella condizione “satura a superficie asciutta”.

17.2 - Rialcalinizzazione dei supporti risultanti, e delle superfici adiacenti e contigue, mediante applicazione a spruzzo della specifica soluzione minerale, alcalina, reattiva, incolore, CONSILEX SAN, di AZICHEM srl, per un consumo prevedibile di circa 0,2 litri/m2. L’applicazione, che deve essere effettuata nella condizione “satura a superficie asciutta”, non comporta attese per gli interventi successivi.

17.3 - Preparazione dei ferri d’armatura comunque esposti, mediante sabbiatura o spazzolatura: La preparazione deve essere protratta sino a quando le superfici dei ferri risultino chiare, pulite, con la corretta lucentezza metallica.

17.4 - Protezione anticorrosiva dei ferri d’armatura comunque esposti, mediante applicazione (singola passata), a pennello, della specifica micromalta cementizia bicomponente, addizionata con inibitori di corrosione, REPAR STEEL, di AZICHEM srl, per un consumo di circa 0,1 kg/ml o, in alternativa, della versione monocomponente REPAR MONOSTEEL, di AZICHEM srl. Non sussiste alcun problema per le eventuali sbordature dei prodotti.

17.5 - Ricostruzione delle geometrie asportate e/o mancanti, mediante applicazione a frattazzo, (o mediante gunitatura, nell’eventualità di estese superfici), della specifica malta strutturale reoplastica, tixotropica, fibrorinforzata, a ritiro controllato REPAR TIX HG, di AZICHEM srl, posta in opera in più passate, per un consumo prevedibile di circa 19 kg/cm/m2. Gli strati di applicazione non dovranno eccedere lo spessore di mm 30. Per spessori elevati è necessario prevedere un’adeguata rete d’armatura ancorata.

17.6 - Regolarizzazione delle superfici (e/o eventuale rivestimento continuo, omogeneizzante) mediante applicazione a frattazzo dello specifico rasante cementizio bicomponente, strutturale, tixotropico, REPAR SM, di AZICHEM srl, per un consumo prevedibile di circa 3 - 4 kg/m2. Attendere l’avvenuto indurimento (attesa minima 8 gg. a 20° C) prima di applicare le pitture protettive.

17.7 - Finitura protettiva delle superfici esposte mediante applicazione, a pennello, rullo o spruzzo, della pittura protettiva, specifica per conglomerati cementizi PROTECH WAC, di AZICHEM srl, waterproofing, anticarbonatativa, pigmentata, adeguatamente traspirante, a base di resine acriliche in emulsione acquosa, per un consumo prevedibile 0,25 kg/m2. Numero minimo di mani consigliate = 2.

18 – Ripristino di manufatti con degrado profondo

18.1 - Preparazione dei supporti mediante asportazione degli imbrattamenti, delle parti friabili ed incoerenti, del calcestruzzo degradato, sino alla messa in evidenza della struttura litica del conglomerato accertatamente sano e compatto, depolverizzazione, saturazione con acqua, dei supporti risultanti che, all’atto delle successive ricostruzioni dovranno risultare nella condizione “satura a superficie asciutta”.

18.2 - Rialcalinizzazione dei supporti risultanti, e delle superfici adiacenti e contigue, mediante applicazione a spruzzo della specifica soluzione minerale, alcalina, reattiva, incolore, CONSILEX SAN, di AZICHEM srl, per un consumo prevedibile di circa 0,2 litri/m2. L’applicazione, che deve essere effettuata nella condizione “satura a superficie asciutta”, non comporta attese per gli interventi successivi.

18.3 - Preparazione dei ferri d’armatura comunque esposti, mediante sabbiatura o spazzolatura. La preparazione deve essere protratta sino a quando le superfici dei ferri risultino chiare, pulite, con la corretta lucentezza metallica.

18.4 - Sostituzione, ove prevista e necessaria, dei ferri d’armatura eccessivamente degradati, con spezzoni di acciaio dolce, atti a riprodurne l’originaria funzione statica, connessi alle armature integre mediante saldatura a punti.

18.5 - Protezione anticorrosiva dei ferri d’armatura comunque esposti, mediante applicazione (singola passata), a pennello, della specifica micromalta cementizia bicomponente, addizionata con inibitori di corrosione, REPAR STEEL, di AZICHEM srl, per un consumo di circa 0,1 kg/ml o, in alternativa, della versione monocomponente REPAR MONOSTEEL, di AZICHEM srl. Non sussiste alcun problema per le eventuali sbordature dei prodotti.

18.6 - Predisposizione degli ancoraggi per l’armatura aggiuntiva, mediante spezzoni di acciaio ad aderenza migliorata, fissati in opera in fori opportunamente predisposti, con impiego della specifica micromalta d’ancoraggio GROUT MICRO-J di AZICHEM srl (in alternativa potrà essere utilizzato lo specifico ancorante in cartucce estrudibili, a base di resine poliestere SYNTECH PROFIX di AZICHEM srl ). Messa in opera e fissaggio mediante legatura, agli spezzoni sopra precisati, della prevista armatura addizionale, rappresentata da rete d’acciaio elettrosaldata, di diametro e maglia adeguati alla funzione statica individuata e successiva predisposizione di adeguate casserature di contenimento.

18.7 - Ricostruzione delle geometrie asportate e/o mancanti, ivi compresa la costruzione delle sezioni di integrazione previste, mediante getto colato in opera della specifica malta cementizia reoplastica, composta, colabile, antidilavante, a ritiro controllato GROUT CR di AZICHEM S.r.l., a base di cementi ad alta resistenza, filler superpozzolanici promotori di coesione, fibre minerali al silicato di calcio ed aggregati selezionati in curva granulometrica continua mm 0 – 5, per un consumo prevedibile di 19 kg/cm/m2.

18.8 - Finitura protettiva delle superfici esposte mediante applicazione, a pennello, rullo o spruzzo, della pittura protettiva, specifica per conglomerati cementizi, PROTECH WAC, di AZICHEM srl, waterproofing, anticarbonatativa, pigmentata, adeguatamente traspirante, a base di resine acriliche in emulsione acquosa, per un consumo prevedibile 0,25 kg/m2. Numero minimo di mani consigliate = 2.

19 – Tecnologia dei compositi con microsilicati

Vale la pena di proporre alcuni cenni in ordine ai fumi di silice, altrimenti detti “microsilicati”, nella versione selezionata ed addensata. Si tratta di particelle, tendenzialmente sferiche, di dimensione ultrafine (da 0,1 a 0,15 micron), caratterizzati dalla capacità di trasformare l’idrossido di calcio, man mano che questo viene liberato per idrolisi, in composti leganti, stabili ed insolubili, sulla base della reazione esemplificata in figura. In altri termini, i microsilicati o i filler reattivi equivalenti, trasformano il composto, che costituisce l’elemento più debole del sistema cementizio (sotto il profilo della stabilità chimica e meccanica) l’ idrossido di calcio, in un nuovo composto stabile ed insolubile, capace di elevate prestazioni impermeabilizzanti e protettive. E’ significativo osservare che un’addizione relativamente limitata dei reattivi superpozzolanici, di cui trattasi, si traduce, per l’elevatissima finezza che li caratterizza, in una presenza quantitativamente rilevante: il 10% di addizione, rispetto al peso del cemento comporta , per ogni granulo di cemento, la presenza di circa 100.000 particelle.

La reazione descritta, caratterizzata da incrementi di densità del calcestruzzo, avviene, stante la ridottissima dimensione delle particelle, all’interno del sistema capillare con conseguente saturazione delle porosità ed incrementi, estremamente rilevanti, dell’impermeabilità intrinseca del conglomerato e della sua resistività elettrica. I vantaggi connessi con l’addizione dei microsilicati possono essere desunti dal grafico sotto riportato che confronta le caratteristiche più importanti dei conglomerati con e senza microsilicati.

Per quanto attiene le prestazioni delle malte addizionate con microsilicati un ruolo importante è dato dalla significativa presenza di microfibre minerali in grado di apportare un’armatura “ tridimensionalmente diffusa “ nella matrice legante e nel conglomerato.

Gli apporti citati raggiungono il più alto livello di efficienza nella stessa misura in cui le azioni di ciascun componente risultano fra loro sinergiche. Il concetto espresso è quello caratterizzante i materiali compositi. D’altra parte, le malte e gli intonaci considerati rientrano indubbiamente nella categoria dei compositi cementizi.

Edoardo Mocco

Contattaci subito

Vuoi saperne di più sui nostri prodotti?

Condividi

Autore della news

Ultime notizie

26 Set

FLUID SPRITZ: IL NOSTRO ACCELERANTE LIQUIDO PER SPRITZ-BETON

Additivo minerale di silicati di sodio per l'accelerazione delle miscele utilizzate per il calcestruzzo proiettato

06 Set

SYNTECH PAVISTRONG: IL RIVESTIMENTO CHIMICO-RESISTENTE PER LA PROTEZIONE DAGLI AGENTI CORROSIVI

Prodotto chimico resistente, specifico per il rivestimento di superfici in calcestruzzo destinate al contatto con agenti aggressivi o prodotti alimentari

22 Ago

FLOOR VULKAN: IL PREMISCELATO PER STRATO D’USURA AD ALTE PRESTAZIONI

Premiscelato certificato per la creazione di pavimentazioni in calcestruzzo super prestazionali

18 Lug

CALCESTRUZZI E MALTE IMPIEGATI DURANTE I CLIMI CALDI

Alcune accortezze da tenere durante la posa di calcestruzzi e malte nei climi caldi e aridi

11 Lug

SYNTECH ROADWARE: RIPARARE CREPE SUI PAVIMENTI IN CALCESTRUZZO

Riparare crepe sui pavimenti in calcestruzzo ovviando al problema in maniera efficiente e definitiva!

04 Lug

SANAZIEG E CALCESANA NEL RESTAURO DELLE PAVIMENTAZIONI STORICHE IN BASOLATO CALCAREO SALENTINO

Rimozione, catalogazione e riposizionamento dello storico basolato in pietra calcarea leccese!