Carbonatazione e corrosione del calcestruzzo: prevenzione e rimedi

Categoria: Approfondimenti, esempi applicativi e opportunità

Data: 22/03/2015

Appunti sui metodi per prevenire o bonificare i processi di carbonatazione e corrosione nel conglomerato cementizio armato

Carbonatazione e corrosione del calcestruzzo: prevenzione e rimedi

A.1 – prevenzione nella progettazione e nel confezionamento del calcestruzzo

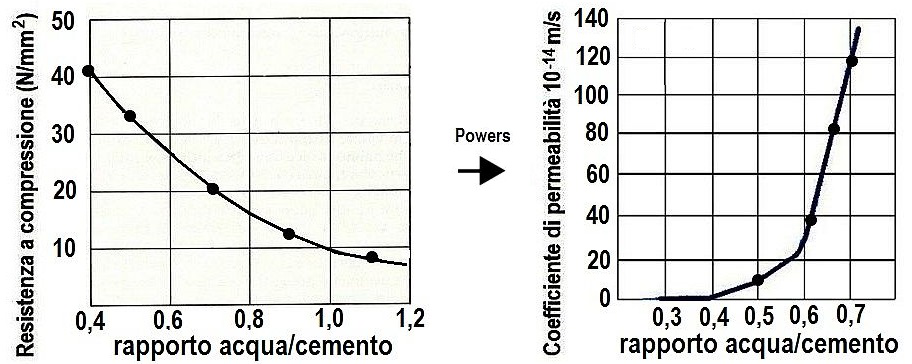

La corretta progettazione di miscele di calcestruzzo (mix design) non può prescindere da postulati di carattere generale, come le “Leggi di Powers, che definiscono la stretta relazione fra il rapporto acqua/cemento e gli aspetti prestazionali rappresentati dalla resistenza e dell’impermeabilità intrinseca del calcestruzzo, delineati nei grafici più avanti proposti. Ne consegue che l’accorgimento preliminare non può che essere rappresentato dall’adozione dei provvedimenti necessari per progettare e confezionare calcestruzzi a ridotto rapporto acqua/cemento ricorrendo, ove necessario, all’utilizzo di additivi superfluidificanti per conseguire la lavorabilità richiesta per un’adeguata messa in opera.

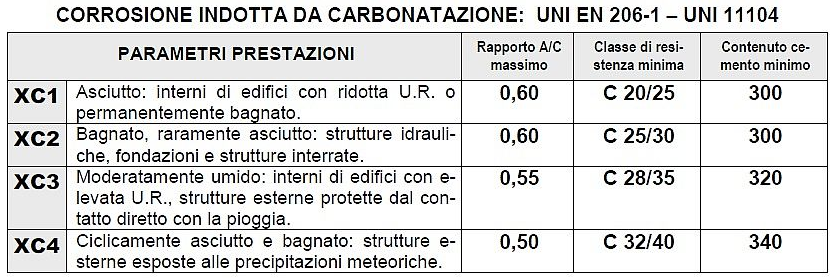

Per quanto attiene la progettazione ed il confezionamento di conglomerati cementizi armati, soggetti ai rischi connessi con la carbonatazione e l’aggressione da parte dei cloruri, le norme vigenti (UNI EN 1992-1-1, UNI EN 206-2006 e UNI 11104:2004) forniscono precise prescrizioni in termini di rapporto acqua cemento massimo ammissibile, di classe di resistenza minima, di contenuto minimo di cemento, nonché di spessore minimo di copriferro.

A.2 – il copriferro come presidio preventivo

Premesso che lo spessore minimo di copriferro, in funzione dalla “Classe di esposizione”, è inequivocabilmente definito dalle norme citate, con la precisazione che, in presenza sia di cloruri che di rischi di carbonatazione, la prescrizione da adottare è quella prevista per la condizione più severa rappresentata, in questo caso, dai cloruri, è opportuno richiamare l’importanza di una corretta collocazione delle armature, al fine di evitare le criticità richiamate in figura.

d1 = copriferro; d2 = distanza fra le armature; A = barra isolata con copriferro di spessore adeguato; B = barra isolata con copriferro di spessore inadeguato; C = barra isolata in prossimità di angoli strutturali;

D = barre multiple d’armatura eccessivamente vicine.

A.3 – il parametro “resistività”

La resistività, o resistenza elettrica specifica è l'attitudine di un materiale a opporre resistenza al passaggio delle cariche elettriche. Nel conglomerato cementizio la resistenza elettrica specifica varia in funzione di numerosi fattori quali la densità, il rapporto acqua/cemento, il tipo di cemento, ecc. In linea di massima, a parità dei fattori intrinseci citati, la variazione di resistività è ancora strettamente connessa con il variare della condizione: da valori dell’ordine di 10-3, nello stato umido, a valori dell’ordine di 10-11 nello stato asciutto.

Nella pratica usuale, il parametro rappresentato dalla “Resistenza Elettrica Specifica del Calcestruzzo”, viene spesso sottovalutato, nonostante rappresenti un parametro importante dei processi corrosivi.

Per sottolinearne l’importanza è infatti sufficiente sottolineare come i fenomeni di corrosione delle armature, nel conglomerato cementizio armato, siano di natura elettrochimica, con processi che contemplano il trasporto di elettroni attraverso un flusso di corrente convenzionale anodo-catodo.

La sottovalutazione accennata non coinvolge gli “specialisti”. A titolo di autorevole esempio nella relazione “La corrosione delle armature nel calcestruzzo” il Professor P. Pedeferri (Politecnico di Milano 2004) identifica la resistività come elemento specifico della corrosione, sia in termini di misura significativa che come parametro in grado di condizionare tanto la durata del periodo di innesco quanto la velocità dei processi corrosivi . Numerose sperimentazioni hanno infatti evidenziato come la resistenza elettrica specifica del conglomerato possa essere messa in relazione diretta sia con la probabilità di corrosione che con la quota di corrosione dell’opera.

A.4 – prevenzione & microsilicati nel calcestruzzo

Sono da tempo noti i miglioramenti in termini di resistenze meccaniche, densità, permeabilità intrinseca, inerzia chimica e di durabilità sostanziale, connessi con l’addizione ponderata dei microsilicati (silica fume) al calcestruzzo. Nel contesto in esame, attinente la resistenza alla carbonatazione ed ai cloruri, le sperimentazioni riferite da Marco Manera, Oystein Vennesland e Luca Bartolini, nell’articolo “Influenza del fumo di silice sul tenore critico per l’innesco della corrosione delle armature nel calcestruzzo”, hanno evidenziato che i calcestruzzi addizionati con silica fume (Microsilicati – MICROSIL 90) in misura del 10%, sul tenore di cemento, forniscono, a parità di condizioni, valori di resistività elettrica superiori di quasi un ordine di grandezza, rispetto ai valori di un calcestruzzo assimilabile, senza silica fume. Anche in presenza di cloruri ed in condizioni umide, i calcestruzzi addizionati con silica fume (Microsilicati – MICROSIL 90) in misura del 10%, sul tenore di cemento, presentano una riduzione dei valori critici, rispetto alla concentrazione di cloruri, di quasi il 50%, rispetto ai calcestruzzi di riferimento senza silica fume.

A.5 – stagionatura (curing) come misura di prevenzione

I termini “cura e stagionatura” o “curing concrete” definiscono gli accorgimenti protettivi che debbono essere previsti ed attuati per il calcestruzzo giovane (o verde), al fine di mantenerlo nelle condizioni termiche ed igrometriche più adatte per conseguire il più elevato livello di caratteristiche e prestazioni. I provvedimenti di “cura e stagionatura”, finalizzati a mantenere il calcestruzzo in opera nella corretta condizione umida, impedirne l'evaporazione dell'acqua, proteggerlo dall’eccessivo calore interno e da quello esterno, così come dalle temperature troppo rigide, dal vento, dall’irraggiamento solare diretto, dal gelo, dalla grandine e dalla pioggia, ecc., rivestono una fondamentale importanza anche in relazione al conseguimento delle migliori prestazioni di resistenza alla carbonatazione ed ai cloruri.

Tutte le sperimentazioni effettuate confermano l’assunto che una stagionatura adeguata del calcestruzzo giovane (verde) si traduce in miglioramenti prestazionali persino inaspettati. I risultati di pluriennali verifiche, effettuate dalle associazioni CC&A: Cement Concrete & Aggregates (AUS) e PCA: Portland Cement Association (USA), peraltro estremamente simili ed assimilabili a numerosi altri report disponibili in letteratura, ne sono unasignificativa conferma.

Riassumendo i risultati delle sperimentazioni di cui sopra è possibile affermare: “Un calcestruzzo sottoposto a stagionatura umida per soli 3 giorni, fornisce prestazioni meccaniche superiori del 50%, rispetto allo stesso calcestruzzo non sottoposto a stagionatura umida. Gli incrementi, dello stesso calcestruzzo, stagionato in umido per 7 giorni, sono prossimi all’80%. Sono altresì rilevanti gli effetti della stagionatura in termini di impermeabilità intrinseca del conglomerato”.

La norma ACI 318 prevede una stagionatura umida ≥ 7 giorni. Le NTC (norme tecniche per le costruzioni) nel paragrafo 4.1.7 prescrivono che: tutti i progetti devono contenere la descrizione delle specifiche di esecuzione in funzione della particolarità dell'opera, del clima, della tecnologia costruttiva.

In particolare il documento progettuale deve contenere la descrizione dettagliata delle cautele da adottare per gli impasti, per la maturazione dei getti, per il disarmo e per la messa in opera degli elementi strutturali. Si potrà a tal fine fare utile riferimento alla norma UNI EN 13670-1: 2001 "Esecuzione di strutture in calcestruzzo - Requisiti comuni”.

A.6 – prevenzione mediante protezione del calcestruzzo

L’aumentata aggressività delle condizioni di esposizione, riassumibile negli scenari introdotti dalle “piogge acide” e dai “mutamenti climatici”, la tendenza fessurativa del calcestruzzo, conseguenza diretta della sua rigidità, peraltro necessaria ai fini delle resistenze meccaniche, rendono piuttosto complicata la vita (utile di servizio) dei conglomerati cementizi armati esposti.Ne consegue la concreta necessità di ricorrere a mezzi di protezione, in grado di procrastinare efficacemente nel tempo, il procedere dei processi di degrado.Fra i “mezzi” di più comune impiego le pitture anticarbonatative in emulsione, nella versione standard del tipo PROTECH WAC e nella versione elasticizzata con polimeri fluorurati termoplastici (Teflon), del tipo PROTECH WAC-T, adatta per strutture soggette a movimenti aciclici e/o ad assestamenti per dilatazioni termiche. L’efficacia protettiva di PROTECH WAC-T è schematizzata nel grafico più avanti riportati.

Le pitture protettive citate, peraltro di largo e positivo impiego, svolgono un ruolo essenzialmente “epidermico”: si limitano a ridurre la possibilità di penetrazione dell’acqua e degli agenti aggressivi atmosferici (anidride carbonica compresa), all’interno del conglomerato. Un presidio protettivo più profondo e sostanziale, rivolto ad assicurare e/o ricostituire la stabilità elettrochimica all’interfaccia “critica” armatura d’acciaio/calcestruzzo, è certamente rappresentato dagli inibitori di corrosione del tipo CONSILEX NO-RUST (paragrafo B2), caratterizzati da una capacità di “migrazione attrattiva e selettiva”, in grado di riportare la struttura alla sua "giovinezza elettrochimica".

B – Carbonatazione, corrosione e ripristino del calcestruzzo

B.1 – indagini sull’esistente

Le indagini per verificare le condizioni strutturali delle opere esistenti in conglomerato cementizio armato, sotto il profilo anticarbonatativo ed anticorrosivo, così come per progettare un intervento di ripristino e restauro duraturo, possono essere di differente natura e complessità in funzione delle finalità effettive delle determinazioni.

CARBONATAZIONE: Diagnosi del degrado dovuto alla carbonatazione

L’individuazione della presenza di fenomeni di degrado connessi con la carbonatazione può essere effettuata, seppure in via preliminare, con un semplice test di tipo colorimetrico, basato sul colore che il calcestruzzo assume quando la sua superficie viene trattata con una soluzione all’1% di fenolftaleina in alcool etilico (UNI EN 13295:2005).

La soluzione in questione, a contatto con un calcestruzzo non carbonatato si colora di rosso, mentre resta incolore se il calcestruzzo è interessato dalla carbonatazione. Effettuando la prova descritta su campioni di calcestruzzo prelevati in opera (per esempio mediante carotaggio) sono possibili anche valutazioni attendibili sulla profondità del fenomeno nel contesto strutturale.

CLORURI: Diagnosi del degrado dovuto alla penetrazione di cloruri

Anche la presenza di cloruri può essere determinata con semplici analisi chimiche di laboratorio: un contenuto attorno allo 0,2-0,4% rispetto al peso di cemento può essere considerato fisiologico in un calcestruzzo ordinario. Percentuali superiori sono invece l’indizio di situazioni patologiche.

Oltre all’analisi chimica citata la presenza di cloruri può essere accertata con:

Prova colorimetrica alla fluoresceina e nitrato di argento (norma UNI 7928) consistente nell’applicare a spruzzo su un campione di calcestruzzo prelevato in opera ( carota) una soluzione di fluoresceina e nitrato di argento. Le aree di calcestruzzo interessate dalla penetrazione di cloruri si coloreranno di “rosa chiaro”, mentre le parti non contaminate assumeranno una colorazione scura.

La prova consente anche una verifica dell’eventuale interessamento delle armature poiché la linea di transizione della colorazione è rappresentativa dello spessore di calcestruzzo contaminato.

Analisi mediante prova per diffrazione dei raggi X che evidenzia i prodotti sviluppati dai cloruri all’interno del calcestruzzo.

Analisi più dettagliate della contaminazione da cloruri possono essere effettuate sulla base dei seguenti metodi:

Norma UNI 10174 – “Istruzioni per l’ispezione delle strutture di cemento armato esposte all’atmosfera mediante mappatura di potenziale”. Il metodo descritto è un controllo “non distruttivo” adatto per definire la situazione di “corrosione” della struttura in esame.

Norma UNI 7928 – “Determinazione della penetrabilità dello ione cloruro”. Il metodo, che richiede tempi lunghi di esecuzione, consiste nella determinazione della profondità di penetrazione di ioni cloruro in un provino di calcestruzzo posto a contatto con una soluzione di cloruro di calcio, mediante i già citati reagenti chimici: fluoresceina e nitrato di argento.

Test secondo ASTM C1202/94 - AASHTO T 277 - Il metodo di prova è basato sul monitoraggio, per un periodo di 6 ore, della corrente che passa per effetto di una differenza di potenziale di 60 V, tra due elettrodi posti in una soluzione in due contenitori, separati da una provino cilindrico di calcestruzzo di diametro pari a mm 100, con spessore di mm 50. Dalla corrente misurata, si ricava la carica totale passante espressa in Coulomb, che dipenderà dalle caratteristiche resistive del calcestruzzo e quindi dalla resistenza alla penetrazione agli ioni cloruro.

Norma UNI 9944:1992 - "Corrosione e protezione dell'armatura del calcestruzzo. Determinazione della profondità di carbonatazione e del profilo di penetrazione degli ioni cloruro nel calcestruzzo": fornisce gli elementi di valutazione degli aspetti corrosivi riferiti alla presenza di cloruri.

Misure di resistività – La misura della resistenza elettrica specifica del calcestruzzo, specie ove combinate con misure di potenziale, possono fornire informazioni importanti in ordine alla condizione conservativa e/o degenerativa di una struttura in conglomerato cementizio armato, ivi comprese le condizioni di corrosione specifica delle armature d’acciaio.

B.2 – ruolo degli inibitori di corrosione nella manutenzione e nel ripristino

Per la peculiarità e la specificità dell’azioni che li caratterizza gli inibitori di corrosione possono essere considerati come un importante contributo alla “terotecnologia” del conglomerato cementizio armato, sia in termini di prevenzione e/o di manutenzione che nelle implicazioni di ripristino e restauro dell’esistente.

Gli inibitori di corrosione migranti sono sostanze organiche, in forma liquida, a base acquosa, caratterizzate da “migrazione attrattiva e selettiva” che, applicate alle superfici del conglomerato, migrano in profondità, sino a raggiungere selettivamente le superfici metalliche delle armature d’acciaio dalle quali sono attratte, fissandosi e condensando sulle superfici stesse per formare un film monomolecolare di protezione in grado di mantenere o riportare le armature d’acciaio in condizioni di protezione.

Il film di protezione fissato è funzionalmente attivo anche quando il calcestruzzo nel quale le armature sono immerse è carbonatato e/o quando alla superficie delle armature stesse, il contenuto di cloruri è tale da raggiungere e/o superare la soglia critica.

Le particolarità del processo accennato, rappresentate dall’attrazione caratteristica delle molecole di inibitore nei confronti delle superfici metalliche, dalla capacità delle molecole stesse di condensare e fissarsi sulle superfici d’acciaio delle armature, dalla capacità della barriera di protezione così realizzata, di mantenere o ricostruire la necessaria condizione di passivazione dell’interfaccia critica acciaio/calcestruzzo, unite alla peculiarità della protezione di rigenerarsi per successiva ulteriore condensazione dei vapori trattenuti nelle porosità del conglomerato, propongono implicazioni in termini funzionali e terotecnologici (protezione e durabilità), estremamente interessanti.

Il vantaggio derivante dalla omogeneizzazione dell'interfaccia ferro/calcestruzzo attraverso la creazione di un film monomolecolare di protezione dell'armatura, in grado di riportare la struttura stessa alla sua "giovinezza elettrochimica originaria" è effettivo ed efficace sia nei confronti di ulteriori azioni aggressive che in persistenza dell’attacco aggressivo in essere.

B.3 – carbonatazione e corrosione nel protocollo “integrato” di ripristino

Le modalità di preparazione delle strutture in conglomerato cementizio armato degradate, usualmente adottate per gli interventi di risanamento e ripristino, forniscono un significativo elemento di valutazione in relazione all’importanza di integrare il protocollo di esecuzione con la prescrizione di CONSILEX NO-RUST.

Le immagini che seguono propongono una situazione classica di strutture in calcestruzzo “afflitte” da degrado moderato, con l’avvertenza che il tempo di passaggio da “degrado moderato” a “degrado profondo” è solitamente piuttosto ridotto.

La condizione di degrado proposta nell’immagine 1, peraltro piuttosto frequente, presenta armature esposte che richiederebbero, per evidenti ragioni di omogeneità (*), la completa messa in luce dell’armatura (2C). Tale tipo più approfondito di preparazione comporta più massicce asportazioni di conglomerato con la necessità di maggiori quantitativi di malta di ricostruzione e, spesso, il passaggio dall’applicazione a frattazzo a quella per versamento con costruzione di casserature temporanee di contenimento (2D). Nella normale pratica di cantiere ci si limita alla sola asportazione del conglomerato adiacente all’armatura esposta, lasciando immutata la situazione a tergo dell’armatura (1°) per poi ricostruire a frattazzo la limitata porzione di conglomerato asportato (1B). Purtroppo la preparazione descritta comporta i possibili rischi connessi con la situazione degenerativa, fisica ed elettrochimica del conglomerato retrostante le armature (3E). Soltanto il ricorso all’applicazione dell’inibitore di corrosione a “migrazione attrattiva e selettiva” CONSILEX NO-RUST può quindi consentire la più completa omogeneizzazione dell'interfaccia ferro/calcestruzzo attraverso la creazione di un film monomolecolare di protezione dell'armatura.

B.3.1 – applicazione dell’inibitore di corrosione CONSILEX NO-RUST

Le modalità di impiego dell’inibitore di corrosione migrante CONSILEX NO-RUST sono semplici ed inequivocabili: il prodotto può essere applicato a spruzzo, pennello o rullo, previa rimozione delle parti di conglomerato degradato, della polvere, degli imbrattamenti, di pitture e rivestimenti in genere, nelle quantità adeguate alle effettivi condizioni della struttura.

I successivi interventi di ricostruzione e ripristino, ove previsti, potranno esser effettuati dopo un tempo di attesa di 6/8 ore, previo accurato lavaggio con acqua delle superfici interessate dall’applicazione.

B.3.2 – protocollo indicativo con l’inibitore di corrosione CONSILEX NO-RUST

1 - Preparazione dei supporti ivi compresa l’asportazione degli imbrattamenti, delle parti friabili ed incoerenti, del calcestruzzo degradato, sino alla messa in evidenza della struttura litica del conglomerato accertatamente sano e compatto, nonché la depolverizzazione e la saturazione con acqua, dei supporti .

2 - Preparazione dei ferri d’armatura comunque esposti, mediante sabbiatura o spazzolatura: La preparazione deve essere protratta sino a quando le superfici dei ferri risultino chiare, pulite, con la corretta lucentezza metallica.

3 – Applicazione a spruzzo, su tutte le superfici esposte, dell’inibitore di corrosione a “migrazione attrattiva e selettiva” CONSILEX NO-RUST, in una o due passate, in funzione delle specifiche esigenze protettive della struttura.

4 – Lavaggio accurato con acqua sino alla sicura eliminazione dei possibili effetti antiadesivi del prodotto applicato. Il lavaggio dovrà avvenire dopo un’attesa di 4 – 6 ore.

5 – Eventuale protezione anticorrosiva dei ferri d’armatura comunque esposti, mediante applicazione (singola passata), a pennello, della specifica micromalta cementizia bicomponente REPAR STEEL.

6 - Ricostruzione delle geometrie asportate e/o mancanti, mediante applicazione a frattazzo, (o mediante gunitatura, nell’eventualità di estese superfici), della specifica malta strutturale reoplastica, tixotropica, fibrorinforzata, a ritiro controllato REPAR TIX HG, posta in opera in più passate, per un consumo prevedibile di circa 19 kg/cm/m2. Gli strati di applicazione non dovranno eccedere lo spessore di mm 30. Per spessori elevati è necessario prevedere un’adeguata rete d’armatura ancorata al supporto.

Edoardo Mocco

Riferimenti bibliografici

De Sitter Jr., W.R., Costs for Service Life Optimisation, the Law of Fives, Proceedings of the CEB-RILEM International Workshop on “Durability of Concrete Structures”, Copenaghen, Denmark, (CEB Bulletin d’Information, No. 152, 1984),

L. Massidda “Analisi delle cause di degrade del calcestruzzo e delle opera in calcestruzzo armato – Università di Cagliari.

P.Pedeferri, L.Bertolini, La corrosione nel calcestruzzo e negli ambienti naturali, McGraw-Hill, Milano, 1996.

M. Collepardi, Materiali immateriali, Enco Journal, N° 6, pp.1-3,1997

K. Tuutti, Corrosion of Steel in Concrete, Swedish Foundation for Concrete Research, Stoccolma, 1982.

M. Collepardi, Il Nuovo Calcestruzzo, Terza Edizione, Editore Tintoretto, Castrette Villorba (TV), 2003.

BROOMFIELD, J. P. (1996) Corrosion of Steel in Concrete: Understanding, Investigation and Repair. Spon Press.

SHREIR, L. L., JARMAN, R. A. and BURSTEIN, G. T.(1994) Corrosion: Volume 1. 3rd ed. Butter worth-Heinemann.

Concrete Society Technical Reports:

No 26 Repair of Concrete Damaged by Reinforcement Corrosion, 1994

No 36 Cathodic Protection of Reinforced Concrete, 1989

KENNETH, C. Hover (2011). The influence of water on the performance of concrete. Construction and Building Materials. 25, 3003-3013.

SHI, Xianming et al. (2012). Durability of steel reinforced concrete in chloride environments: An overview. Construction and Building Materials.

SHREIR, L. L., et al. (1994). Corrosion volume 1. 3rd. ed. Butter worth Heinmann

Cortec MCI documentation

Concrete bridge protection, repair, and rehabilitation relative to reinforcement corrosion: a methods application manual: Richard E. Weyers - Brian D. Prowell - Michael M. Sprinkel - Michael Vorster

Strategic Highway Research Program - National research Council Washington, DC

Contattaci subito

Vuoi saperne di più sui nostri prodotti?

Condividi

Autore della news

Ultime notizie

26 Set

FLUID SPRITZ: IL NOSTRO ACCELERANTE LIQUIDO PER SPRITZ-BETON

Additivo minerale di silicati di sodio per l'accelerazione delle miscele utilizzate per il calcestruzzo proiettato

06 Set

SYNTECH PAVISTRONG: IL RIVESTIMENTO CHIMICO-RESISTENTE PER LA PROTEZIONE DAGLI AGENTI CORROSIVI

Prodotto chimico resistente, specifico per il rivestimento di superfici in calcestruzzo destinate al contatto con agenti aggressivi o prodotti alimentari

22 Ago

FLOOR VULKAN: IL PREMISCELATO PER STRATO D’USURA AD ALTE PRESTAZIONI

Premiscelato certificato per la creazione di pavimentazioni in calcestruzzo super prestazionali

18 Lug

CALCESTRUZZI E MALTE IMPIEGATI DURANTE I CLIMI CALDI

Alcune accortezze da tenere durante la posa di calcestruzzi e malte nei climi caldi e aridi

11 Lug

SYNTECH ROADWARE: RIPARARE CREPE SUI PAVIMENTI IN CALCESTRUZZO

Riparare crepe sui pavimenti in calcestruzzo ovviando al problema in maniera efficiente e definitiva!

04 Lug

SANAZIEG E CALCESANA NEL RESTAURO DELLE PAVIMENTAZIONI STORICHE IN BASOLATO CALCAREO SALENTINO

Rimozione, catalogazione e riposizionamento dello storico basolato in pietra calcarea leccese!