Calcestruzzo impermeabile: appunti e consigli

Categoria: Approfondimenti, esempi applicativi e opportunità

Data: 25/05/2016

Appunti e consigli per confezionare calcestruzzi impermeabili e per la costruzione di strutture ermetiche all'acqua

Calcestruzzo impermeabile, appunti e consigli

l’impermeabilizzazione

L’impermeabilizzazione, in edilizia, può essere definita come l’insieme di operazioni e materiali preposti a rendere impermeabile un materiale o una costruzione. La recente constatazione che oltre la metà dei contenziosi giudiziari in edilizia è originata da problemi inerenti infiltrazioni idriche negli edifici rappresenta una clamorosa conferma dell’importanza di una corretta progettazione della sicurezza ermetica e della disponibilità di tecniche d’intervento e di materiali atti a risolvere durevolmente i problemi derivanti dalle infiltrazioni.

Le tipologie idrauliche della pratica quotidiana comprendono i metodi per “tenere fuori” l’acqua meteorica, di falda, di permeazione, ivi compresa quella derivante da eventi accidentali, così come i sistemi per “tenere dentro” l’acqua nelle strutture di contenimento.

Le tipologie edili, frequentemente affrontate nelle impermeabilizzazioni, comprendono coperture, strutture, murature interrate, vasche, canalizzazioni, gallerie, box, terrazze, balconi, ecc.

Le tipologie tecnologiche, di usuale e spesso combinato utilizzo, contemplate nel contesto dei “presidi di ermetizzazione”, comprendono i rivestimenti con malte a comportamento osmotico, malte e soluzioni cristallizzanti, malte bicomponenti elastoplastiche, profilati, preformati e waterstop idroespansivi, resine liquide idroreattive, sigillanti idroespansivi, metodi di ermetizzazione delle casserature, ecc.

Anche al calcestruzzo, inteso come materiale, possono essere richieste caratteristiche di impermeabilità intrinseca, adeguata alle condizioni di esposizione e di servizio delle strutture, anche se la norma più recente in ordine al calcestruzzo: UNI EN 206-1: “Calcestruzzo, specificazione, prestazione, produzione e conformità” accenna, solo di passaggio alla permeabilità, senza definirne parametri e limiti. Un accenno appena più preciso è dato dalla norma UNI 9858 “Calcestruzzo, prestazioni, produzione, posa in opera e criteri di conformità”, che recita: Si considera adatta alla confezione di calcestruzzo imperme-abile quella miscela la cui resistenza alla penetrazione dell’acqua, determinata secondo UNI 7699, dà co-me risultato un valore massimo minore di mm 50 e valori medi di penetrazione minori di mm 20. Il rapporto acqua/cemento non deve risultare superiore a 0,55.

1.0 - Domande, risposte e annotazioni

Le note che seguono forniscono la risposta alle domande più frequenti per la progettazione ed il confezionamento di calcestruzzi e strutture impermeabili, ivi comprese le tecniche di realizzazione di presidi preventivi di ermetizzazione ed i metodi per porre rimedio alle eventuali infiltrazioni.

1.1 - Cosa si intende per "porosità" di un materiale?

La porosità rappresenta il rapporto tra la somma dei volumi delle piccole cavità, fessure e spazi intergranulari, presenti all’interno di un materiale, e il volume totale del materiale preso in considerazione. È’ una caratteristica “microstrutturale” piuttosto importante poiché le resistenze meccaniche, la resistenza all’usura, la resistenza al degrado di un materiale sono strettamente legati al numero di vuoti, alla forma, alla loro distribuzione dimensionale ed alla presenza o meno di connessioni.

La misurazione accurata della porosità e delle sue implicazioni è dovuta, soprattutto, alle moderne tecniche di microscopia e di porosimetria, anche se il “solito” Vitruvio ne aveva già dato qualche anticipazione nella descrizione del processo di produzione della calce.

“Quando invece gettate in fornace avvolte dall’impetuoso calore del fuoco abbiano perso la qualità della primitiva solidità, allora, bruciate ed esauste le loro forze, vengono ad avere fori ampi e vuoti. Quindi quando il liquido che è nel corpo di questa pietra e l’aria sono stati bruciati e tolti, e hanno lasciato nascosto in essa un calore residuo, la pietra immersa in acqua, prima che riprenda forza per il fuoco, grazie all’umidità che penetra nelle porosità dei fori si riscalda e in tal modo, raffreddatasi, dal corpo della calce lascia andare l’ardore. Pertanto poi le pietre, quando sono tolte dalla fornace, non possono essere conformi al peso con cui esse erano state gettate in essa, ma quando sono pesate, pur rimanendone inalterate le dimensioni, essendo eliminato con la cottura il liquido, si riscontrano essere diminuite di peso per circa un terzo. Pertanto quando estendono i loro fori e porosità accolgono in se la miscela sabbiosa e così vi rimangono congiunte e seccandosi si uniscono insieme al pietrame e arrecano la solidità delle strutture.”

1.2 – Cosa si intende per “permeabilità” di un materiale?

In termini pratici la permeabilità di un materiale solido è definita dalla velocità con cui un fluido, per esempio l’acqua, si muove all’interno di un materiale poroso. In linea più generale la permeabilità è la proprietà dei materiali di consentire il passaggio di fluidi e liquidi senza alterare la propria struttura. Sono permeabili i materiali che permettono il passaggio di quantità relativamente elevate di liquido, men-tre sono impermeabili quei materiali attraverso i quali il flusso è trascurabile. Sono permeabili i materiali che permettono il passaggio di quantità relativamente elevate di liquido, mentre sono impermeabili quei materiali attraverso i quali il flusso è trascurabile. La rapidità con cui un fluido attraversa un corpo solido dipende dal tipo di sostanza che costituisce il corpo, dalla pressione del fluido e dalla temperatura.

In ogni caso, per essere permeabile, un materiale deve essere poroso, ossia deve possedere spazi vuoti, i pori, capaci di assorbire liquido. I pori, inoltre, devono essere collegati da una rete di interstizi, che permetta al fluido di attraversare la sostanza solida. Per essere impermeabile, al contrario, un materiale de-ve possedere una struttura densa e compatta, esente da interstizi comunicanti fra loro.

2.0 – Cosa si intende per porosità della pasta di cemento?

La porosità della pasta cementizia è rappresentabile con la “porosità capillare”, presente tra le particelle che compongono la pasta di cemento sotto forma di pori di forma irregolare e la “porosità del gel”, presente all’interno dei prodotti idratati solidi ed in particolare del C-S-H (silicato idrato di calcio: GEL).

I pori della “porosità capillare” hanno dimensione compresa tra 0,1 micron e 10 micron, sono visibili al microscopio elettronico. La “porosità capillare” è correlata con la composizione e la stagionatura del calce-struzzo, e la “porosità del gel”. I pori “del gel” hanno dimensioni comprese fra 1 e 10 nm (nanometri), non apprezzabili con il microscopio elettronico ma determinabili, indirettamente, attraverso misure di assorbimento di sostanze gassose.

2.1 – Cosa si intende per porosità del calcestruzzo?

Nel “materiale” calcestruzzo l’entità della porosità intrinseca è correlabile con la granulometria della fase solida, con il rapporto acqua/cemento, con il grado di idratazione (quindi con il tempo e le modalità di stagionatura). Alla porosità capillare, descritta nel precedente paragrafo, suscettibile di generare pori interconnessi, si aggiunge la diffusissima presenza di “aria inglobata, o intrappolata”, che può creare macrovuoti (da circa mm 1 a qualche decina di millimetri), teoricamente destinata ad essere espulsa con una corretta gestione della messa in opera e della compattazione. Una ulteriore variabile, capace di incrementare tanto la porosità quanto l’interconnessione dei pori, è ri-scontrabile nella “zona di transizione” cioè quella parte della pasta cementizia (spessa qualche micron o decina di micron) che si trova a diretto contatto con l’aggregato lapideo; la zona di transizione può risul-tare significativamente più porosa della matrice cementizia adiacente, in funzione dell’acqua di “bleeding” (raccolta di acqua sulla superficie del calcestruzzo) che, durante la risalita, rimane parzialmente intrappolata sotto gli aggregati lapidei più grossi (settling).

La maggiore o minore presenza di vuoti (capillari) intercomunicanti tra le superfici di getto opposte, “porosità continua”, tra cui possa verificarsi, per differenza di pressione idrostatica, un flusso di acqua, rappresenta la “permeabilità intrinseca” di un calcestruzzo che, come già accennato, dipende tanto dalle caratteristiche del calcestruzzo stesso quanto dalla correttezza, o meno, dei magisteri di messa in opera, di cura e stagionatura umida (Par. 4.7) oltreché dall’eventuale insorgere di manifestazioni di micro e macro-fessure da ritiro plastico ed igroscopico (Par. 4.6).

La tabella sopra riportata elenca le differenti porosità del calcestruzzo e l’influenza delle stesse sui più comuni processi di degrado del conglomerato cementizio. A titolo di esempio, la “porosità del gel” allocata dentro le particelle solide che formano la pasta di cemento, ammontante attorno al 28% del volume occupato dalle particelle stesse e di dimensioni indicativamente pari ad 1/100 di micron, non consentendo la “motilità” dei liquidi, è assolutamente ininfluente.

3.1 – Quali sono le relazioni fra porosità capillare e permeabilità di un calcestruzzo?

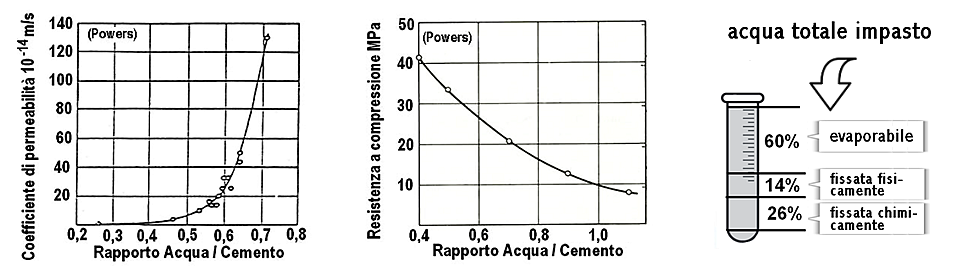

La permeabilità di un fluido attraverso un solido poroso è consentita soltanto quando i pori sono tra loro connessi (porosità continua). Nel caso del calcestruzzo, ed in particolare della sua permeabilità all’acqua, la porosità è discontinua, e quindi l’impermeabilità è assicurata solo al di sotto di una certa soglia della porosità capillare: questa corrisponde, per ogni determinato valore di A/C , ad un certo grado di idratazione, raggiungibile dopo un determinato tempo di stagionatura. I dati delle tabelle proposte indicano che più elevato è il rapporto acqua/cemento, più lungo deve essere il tempo di stagionatura (e quindi maggiore il grado di idratazione). Affinché il calcestruzzo diventi impermeabile: per esempio, con A/C di 0.55 occorrono 28 giorni. Se si adotta un rapporto acqua/cemento di 0.45 è sufficiente appena una settimana per raggiungere lo stesso obiettivo; d’altra parte con un rapporto acqua/cemento molto elevato (maggiore di 0.70) l’impermeabilità effettiva del calcestruzzo non può mai essere conseguita.

4.1 – Quali sono i presupposti di impermeabilità di un calcestruzzo?

L’impermeabilità del calcestruzzo è una delle prerogative essenziali per la durabilità delle strutture nel tempo. Il conglomerato cementizio è assimilabile ad una pietra naturale compatta per cui l’impermeabilità all’acqua di un marmo compatto, per esempio, corrisponde a quella di un calcestruzzo con rapporto A/C = 0,48.

L’acqua introdotta nell’impasto di calcestruzzo, per ottenere la lavorabilità richiesta dalla messa in opera, è utilizzata (o fissata) soltanto in misura ridotta attraverso la reazione di idratazione. La quantità d’acqua non “fissata” lascia, nella matrice del calcestruzzo, dopo maturazione, una rete di fitti cunicoli che determinano la porosità della pasta cementizia, costituita dai pori del gel e dai pori capillari. La“porosità capillare”, che governa in larga misura la permeabilità “intrinseca” del conglomerato dipende dal rapporto acqua/cemento e dal grado di idratazione, può variare da “0” sino al 40% in volume, rispetto al volume della pasta cementizia. Con un rapporto acqua/cemento superiore a 0,40 la permanenza di pori capillari, anche dopo la completa idratazione, salvo specifici interventi con l’apporto di “filler reattivi” tipo MICROSIL 90, è praticamente ineludibile.

4.2 – Come conseguire l’ impermeabilità intrinseca di un calcestruzzo?

Così come accennato, la permeabilità del calcestruzzo è in stretta relazione con la microstruttura porosa del cemento indurito, a sua volta in stretta relazione con il rapporto acqua/cemento. Ne consegue che il calcestruzzo può avere diversi gradi d’impermeabilità, a seconda di come viene confezionato e posto in opera. I fattori che influiscono su questa caratteristica sono gli stessi che determinano le altre proprietà: composizione, lavorazione e trattamenti successivi. In linea teorica non vi sono particolari difficoltà per ottenere un calcestruzzo impermeabile, più pragmaticamente, è bene considerare che il calcestruzzo “realmente impermeabile", richiede sforzi ed attenzioni differenti dalle normali abitudini di cantiere.

Per ottenere un calcestruzzo intrinsecamente impermeabile è indispensabile un’accurata progettazione (mix design), una attenta confezione, un’adeguata messa in opera, senza dimenticare l’indispensabile trattamento di cura e stagionatura che deve essere effettivo ed efficace, differente dalle procedure di sola apparenza, spesso persino perniciose, frequentemente adottate in cantiere.

La disponibilità di “specialità” ad elevato contenuto tecnologico, come le “aggiunte pozzolaniche”, identificabili con i “silica fume, o microsilicati, del tipo MICROSIL 90, rappresenta una importante e spesso im-prescindibile opportunità per progettare e confezionare calcestruzzi ad “elevata impermeabilità intrinse-ca”, con i quali costruire opere impermeabili attraverso l’uso combinato dei calcestruzzi intrinsecamente impermeabili stessi, di presidi specifici, e di tecniche realizzative adeguate. Anche per le opere e le strutture impermeabili deve essere considerato cogente quanto disposto dal Decreto Ministeriale 14 Settembre 2005: “Norme Tecniche per le Costruzioni (NTC)” che assegna al progettista il compito di precisare, di concerto con il committente, la durata prescritta per la struttura, prescrivendo, nel progetto, le caratteristiche per il calcestruzzo, le modalità di getto, compattazione e maturazione, unitamente alle indicazioni inerenti la morfologia strutturale, quale gli spessori, le campiture, la collocazione degli eventuali giunti di dilatazione, ecc.

In termini pratici, è necessario anzitutto ridurre il rapporto acqua/cemento al minimo compatibile con un’adeguata lavorabilità; si debbono usare aggregati di adatta natura e granulometria; è necessario impedire un troppo rapido prosciugamento dei getti per evitare la formazione di screpolature esterne e interne dovute al ritiro. durante il getto inoltre, bisogna evitare la sedimentazione del calcestruzzo, impedire cioè che esso perda quella omogeneità che si è ottenuta con il mescolamento. Poiché, con rapporti acqua/cemento superiori a 0,38, è praticamente inevitabile il permanere di quantità non trascurabili di pori capillari, anche dopo la completa idratazione.

4.3 – Quali sono gli apporti impermeabilizzanti dei microsilicati e delle fibre?

Le più recenti normative (UNI EN 206-1, Eurocodice 2, Nuove Norme Tecniche per le Costruzioni: DM 14/01/2008), prescrivendo le caratteristiche minime che il calcestruzzo deve possedere per soddisfare i requisiti di durabilità dell’opera in funzione dell’ambiente in cui è costruita, per una vita utile di progetto di 50 o 100 anni, hanno inserito, accanto alla “tecnologia classica” il concetto di “terotecnologia”, con un termine derivante dall'unione di due parole greche teros e logos, per indicare la tecnologia della conser-vazione. L’impermeabilità, indubbiamente, è un parametro fondamentale della “durabilità” per le evidenti implicazioni che possono legare un grado elevato di permeabilità con le azioni aggressive dell’ambiente.

4.3.1 – Microsilicati (silica fume)

Sotto il profilo terotecnologico, le possibilità offerte dall’impiego dei microsilicati nei conglomerati cementizi, acquisiscono una valenza ancora superiore. A solo titolo di esempio può essere opportuno considerare i grafici relativi ai fondamentali parametri della permeabilità e della resistività dei conglomerati cementizi con microsilicati, proposti nel paragrafo successivo (08). Sempre sotto il profilo terotecnologico è altresì opportuno considerare che “la resistenza meccanica può essere considerata come un sottoprodotto della durabilità. I microsilicati, altrimenti detti silica fume, esplicano una complessa e positiva “azione modificante” sia in termini di “reologia” dei conglomerati cementizi freschi che in relazione alle proprietà e prestazioni dei conglomerati cementizi induriti, siano essi calcestruzzi, betoncini, malte, ecc. A titolo puramente semplificativo gli aspetti reologici possono essere distinti da quelli prestazionali, fermo restando che il conglomerato prestazionale e durevole, ottenibile con i microsilicati, è il risultato della coazione di differenti azioni.

Nelle immagini, riferite agli aspetti reologici del calcestruzzo fresco, sono richiamati gli aspetti di finezza e coesione che caratterizzano i calcestruzzi con microsilicati ed alcuni confronti fra conglomerati ordinari (A) e calcestruzzi con microsilicati (B).

Nei confronti dei conglomerati cementizi induriti, i contributi sono rappresentati dai significativi risultati prestazionali di seguito accennati:

- Elevatissimi incrementi delle resistenze meccaniche;

- Drastica riduzione dei parametri inerenti la porosità e la permeabilità;

- Elevatissimi incrementi dell’impermeabilità intrinseca;

- Elevatissimi incrementi della resistenza di “matrice” alle interfacce di transizione: pasta di cemento/aggregati, pasta di cemento/armature;

- Elevatissimi incrementi della resistività elettrica;

- Elevatissimi incrementi delle resistenze all’abrasione ed alla cavitazione;

- Significativa riduzione della velocità di carbonatazione;

- Significativi incrementi della resistenza alla penetrazione dei cloruri;

- Elevati incrementi della resistenza ai solfati, assimilabile ai cementi solfato-resistenti;

- Elevati incrementi della resistenza ai cicli gelo/disgelo;

- Eliminazione della pericolosa e distruttiva reazione Alcali/Aggregati (ASR).

Le positive implicazioni del microsilicati nel conglomerato cementizio sono richiamate nello schema di seguito proposto, unitamente ad una tabella riassuntiva di larga massima.

Sotto il profilo chimico l’addizione dei microsilicati può essere condensata nella peculiare reazione pozzolanica (o superpozzolanica) schematizzata in immagine.

4.3.2 – Le fibre polipropileniche, di vetro e minerali

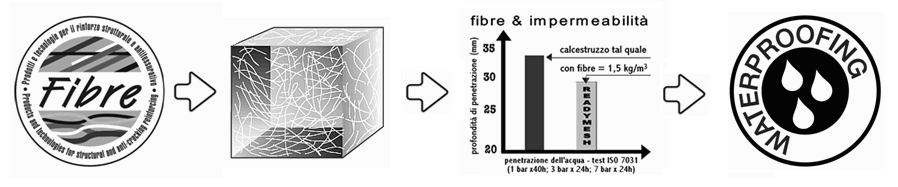

Gli effetti dell’addizione di fibre tipo READYMESH PM-060, particolarmente rilevanti in ordine al con-tenimento delle fessurazioni da ritiro plastico (Par. 4.6), si manifestano anche in termini di impermeabilità intrinseca del calcestruzzo attraverso un’azione assimilabile a quella di un elevatissimo numero di “microwaterstop”, con i risultati richiamati nel diagramma.

4.3.3 - Novità in termini di materiali innovativi

Il progredire delle acquisizioni terotecnologiche ha recentemente reso disponibili prodotti di nuova concezione, megli conosciuti come "agenti cristallizzanti".

Fra i più noti e diffusi il "sistema PENETRON", basato su una peculiare azione catalitica, nell'ambito reologico del calcestruzzo, può essere assunto come esempio significativo, sia per la limitata addizione richiesta (circa l'1% in peso, rispetto al peso del cemento) che per la capacità di "chiusura sigillante" delle porosità intrinseche della matrice cementizia: i vuoti e le microfessurazioni sino a 400 micron vengono sigillati attraverso una reazione cristallina capillare che sfrutta i composti minerali, ancora presenti dopo la reazione principale di idratazione del calcestruzzo, operando in combinazione con l'acqua e l'umidità residuali.

Si tratta di tecnologie innovative che, oltre a determinare drastiche riduzioni della permeabilità del calcestruzzo e dell'entità del "suo" ritiro igrometrico, già nei primi 28 giorni di maturazione, promuovono ed alimentano una vera e propria azione "autocicatrizzante" in grado di assicurare l'impermeabilità e la durabilità delle opere nel tempo.

I processi reattivi delineati non richiedono rapporti acqua/cemento specifici, o particolarmente ridotti, poichè la loro efficacia è comunque assicurata anche con valori A/C dell'ordine do 0,50 - 0,60, decisamente più usuali in cantiere. L'efficacia dei processi in questione è particolarmente garantita dai cementi "ricchi di Clinker" quali i cementi Portland tipo CEM I e CEM II.

4.4 – Quali sono gli orientamenti per il mix design di un calcestruzzo impermeabile?

Premesso che, con il termine “calcestruzzo intrinsecamente impermeabile” si definisce uno speciale conglomerato cementizio, progettato e confezionato, con l’apporto sinergico di specifici componenti finalizzati, sulla base delle più recenti acquisizioni tecnologiche.

In termini pratici, è necessario progettare un mix design adeguato alle esigenze specifiche (A), tenendo conto della necessità di conseguire, unitamente all’impermeabilità, la caratteristiche della durabilità fondamentale in funzione del Decreto Ministeriale 14/09/2005 (*).

Si osserva che, sulla base delle normative vigenti, la resistenza può essere considerata come un sottoprodotto della durabilità.

A solo titolo indicativo viene proposto il mix design di un calcestruzzo impermeabile ripetutamente utilizzato, con positivi risultati. I rapporti quantitativi indicati possono risultare un utile orientamento iniziale, per le indispensabili prove preliminari di qualificazione del conglomerato.

4.5 – Quali sono gli accorgimenti essenziali di messa in opera?

Possono essere condensati nelle procedure atte alla conservazione della lavorabilità, alla conservazione della omogeneità, al conseguimento della “massima densità”; nonché nelle modalità di “getto” corrette, anti-segregative e nelle modalità di “compattazione/vibrazione” anti-segregative.

4.6 – Il ritiro plastico può compromettere l’impermeabilità del calcestruzzo?

Il ritiro plastico, più dettagliatamente descritto nel paragrafo successivo, comporta insorgenze fessurative, accompa-gnate da significative degenerazioni qualitative degli strati superficiali del calcestruzzo, il tutto con evidenti ripercussioni sull’impermeabilità. Una positiva risposta al problema può essere individuata nella riduzione dell’entità quantitativa del ritiro precoce e l’importante incremento della resistenza alla fessurazione, intesa come energia di frattura, determinata dall’addizione al calcestruzzo, di fibre, per esempio di tipo READYMESH G 060 o PM 060, accompagnata dall’adozione di adeguate procedure di cura e stagionatura.

4.7 – Quale ruolo riveste la corretta stagionatura per il calcestruzzo impermeabile?

Durante il processo di primo indurimento del calcestruzzo eventi climatici come la temperatura, l’umidità relativa e la ventilazione possono determinare la perdita, più o meno repentina, dell’acqua d’impasto. In mancanza di adeguati provvedimenti di cura e stagionatura umida possono verificarsi significativi scadimenti qualitativi e prestazionali in grado di coinvolgere anche la permeabilità.

Gli specifici magisteri di “cura e stagionatura umida” impediscono la repentina perdita d’acqua consentendo la corretta evoluzione delle reazioni di idratazione con gli innegabili vantaggi, anche in termini di impermeabilità intrinseca di seguito schematizzati.

4.8 – Quali sono i valori più comuni nelle misure di permeabilità?

Il coefficiente di permeabilità K (in metri per secondi) secondo la legge di Darcy, (nata per le rocce) è un parametro che esprime compiutamente anche la permeabilità del calcestruzzo indicando, con la velocità unitaria dell’acqua, l’entità del passaggio della stessa attraverso il conglomerato. Nel caso di rapporti ac-qua/cemento elevati (superiori a 0,7), il coefficiente di permeabilità è dell’ordine di 10 -10 m/s, valore rappresentativo di un calcestruzzo decisamente permeabile. Per valori di rapporto acqua/cemento più favorevoli (inferiori a 0,40), il coefficiente conseguibile, con opportuni apporti di filler reattivi di tipo pozzolanico e di agenti superlubrificanti in grado di fornire la necessaria consistenza nell’ambito dei valori di rapporto acqua/cemento considerati, può essere dell’ordine di 10-11 m/s, o inferiore. Tenendo conto delle variabili accennate e della complessità operativa, viene in genere assunto, come valore di progettazione.

4.9 – Quali sono i riferimenti normativi per il calcestruzzo impermeabile?

La norma più recente in ordine al calcestruzzo: UNI EN 206-1:2001 accenna solo di passaggio alla permeabilità (5.5.3) come “Resistenza alla penetrazione dell’acqua”, senza definirne parametri e limiti.

La norma UNI 9858 “Calcestruzzo : Prestazioni, produzione, posa in opera e criteri di conformità” riporta l’indicazione: “Si considera adatta alla confezione di calcestruzzo impermeabile quella miscela la cui resistenza alla penetrazione dell’acqua, determinata secondo UNI 7699, dà come risultato un valore massimo minore di mm 50 e valori medi di penetrazione minori di mm 20. Il rapporto acqua/cemento non deve superare il valore di 0,55.

Il Decreto Ministeriale 14 Settembre 2005: “Norme Tecniche per le Costruzioni (NTC)” affronta la tematica della durabilità strutturale e, di conseguenza anche gli aspetti inerenti la “permeabilità” del calcestruzzo ed ascrive al progettista, che deve precisare, di concerto con il committente, la durata prescritta per la struttura, in funzione di 2 classi principali: Classe 1, per durata sino a 50 anni, Classe 2, per durata sino a 100 anni. Nello stesso decreto, inoltre, si rimette al progettista la responsabilità di stabilire e prescrivere nel progetto, le modalità di getto, compattazione e maturazione del calcestruzzo prescelto.

La norma UNI EN 206-1: Calcestruzzo, specificazione, prestazioni, produzione e conformità” introduce, al punto 3.1.23, il concetto di “aggiunta”, definita come materiale finemente suddiviso usato nel calcestruzzo allo scopo di migliorare certe proprietà o di ottenere proprietà speciali. La norma citata considera due tipi di aggiunte i-norganiche: le aggiunte praticamente inerti (tipo I) e le aggiunte pozzolaniche o ad attività idraulica latente (tipo II, assimilabili ai microsilicati). Al punto 5.2.5.2.1, della stessa norma viene altresì inserito il concetto del valore K (da non confondersi con l’omonimo parametro di permeabilità. Il valore K, riferito alle aggiunte, consente che le aggiunte di tipo II vengano prese in considerazione sostituendo al termine "rapporto acqua/cemento" (definito in 3.1.31) con il termine "rapporto acqua/cemento + k aggiunta), nel requisito del dosaggio minimo di cemento (vedere 5.3.2). L’effettivo valore di k dipende dalla specifica aggiunta. Per le “aggiunte pozzolaniche” (assimilabili a MICROSIL 90), al punto 5.2.5.2.3, si precisa che la quantità massima di fumi di silice o di aggiunte assimilabili, che può essere considerata agli effetti della rivalutazione del rapporto acqua/cemento e del contenuto di cemento può essere desunta sulla base dei seguenti parametri:

- per un rapporto acqua/cemento prescritto =0,45 k = 2,0

- per un rapporto acqua/cemento prescritto >0,45 k = 2,0 eccetto

- per le classi di esposizione XC e XF, per un rapporto acqua/cemento prescritto >0,45. k = 1,0

La disponibilità di “specialità” ad elevato contenuto tecnologico, come le “aggiunte pozzolaniche”, viene quindi riconosciuta come opportunità tecnologicamente e terotecnologicamente adeguata per costruire opere impermeabili attraverso l’uso combinato di “calcestruzzi intrinsecamente impermeabili”, presidi specifici, e tecniche realizzative adeguate.

5.1 – Quali sono i presidi di impermeabilizzazione preventiva?

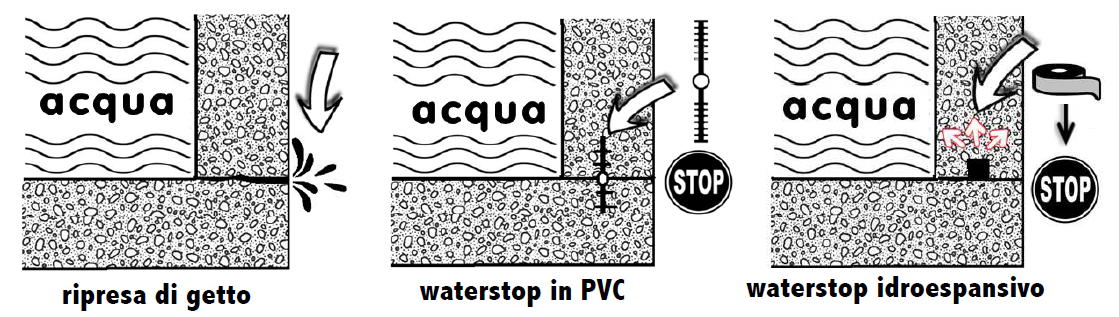

I presidi di impermeabilizzazione preventiva necessari per conferire alla struttura una capacità ermetica coerente con l’impermeabilizzazione intrinseca del calcestruzzo sono riferiti alle riprese di getto ed alla predisposizione ermetica delle casserature di contenimento temporaneo.

5.1.1 - L’ermetizzazione dei fori distanziatori

Nei manufatti in calcestruzzo in genere ed in quelli posti sotto il livello del piano di campagna o in prossi-mità di falde acquifere in particolare, un dettaglio costruttivo peraltro necessario, come il distanziatori di cassero, costituito da lame d'acciaio o da tubolari in PVC, costituisce un pericoloso elemento di disconti-nuità ermetica, spesso all’origine di permeazioni ed infiltrazioni. L'acqua infatti trova, sia in corrispon-denza dell'interfaccia calcestruzzo-distanziatore (sede di ritiri differenziali e di frequenti vespai) che e all'interno degli elementi tubolari (anche in presenza degli usuali tappi di chiusura di efficacia problematica), una facile via di accesso e di infiltrazione in grado di pregiudicare gravemente la tenuta ermetica del manufatto.

La peculiare caratteristica delle gomme idroespansive che, a contatto con l’acqua aumentano il proprio volume, consentono di realizzare, anche in corrispondenza di questo “tallone di Achille, un efficace presidio ermetizzante, attraverso l’impiego delle guarnizioni idroespansive RINGSEAL e dei tappi a tenuta idraulica CORKSEAL, sicuramente efficaci, di agevole installazione ed economicamente convenienti.

5.1.2 - L’ermetizzazione delle riprese di getto

Le riprese di getto, anche se correttamente realizzate e strutturalmente funzionali, possono presentare problemi di tenuta ermetica poiché l’adesione, fra il calcestruzzo fresco e quello preesistente, determina, in assenza di tecniche e dispositivi specifici, un’aderenza di tipo essenzialmente meccanico, in corrispondenza delle sezioni di “ripresa”. Per le opere in calcestruzzo, comunque interessate dal contatto con sostanze liquide (acqua ovviamente compresa), è quasi sempre necessario predisporre presidi specifici in grado di assicurarne la conveniente tenuta idraulica.

I profilati waterstop, in PVC (tipo SEALPVC) o, in gomma idroespansiva (tipo SEALGUM) sono fra i presidi ermetizzanti più utilizzati nelle riprese di getto. Mentre l’efficacia dei profilati in PVC è di tipo geometrico (costringono l’acqua in più lunghi e difficili percorsi) i profilati in gomma o in bentonite idroespansiva si avvalgono della proprietà di espandere, a contatto con l’acqua, con un’azione sigillante che rimane attiva e riattivabile nel tempo.

5.2 – Quali sono i presidi di ripristino impermeabilizzante?

Il manifestarsi di infiltrazioni o di fuoriuscite d’acqua, in strutture di calcestruzzo preposte a contenere, o impedire l’ingresso dell’acqua o di altri liquidi, sono tutt’altro che infrequenti. Superati i quesiti in ordine alle cause che hanno prodotto l’inconveniente, che debbono comunque informare le scelte operative, si rendono necessari interventi di ripristino della tenuta ermetica. L’origine delle infiltrazioni accennate può essere di varia natura: significativi cambiamenti intervenuti nelle falde freatiche, eventuali incorrettezze esecutive, eventi accidentali imprevisti o imprevedibili, e così via. Le infiltrazioni stesse possono coinvolgere materiali più diversi quali il calcestruzzo, le murature di differente composizione, gli strati rocciosi di confinamento, ecc. In ogni caso, la situazione delineata comporta l’esigenza imprescindibile di interventi tempestivi e “immediatamente” risolutivi.

5.2.1 - Le resine idroespansive

Le resine idroreattive (tipo SYNTECH H.A.G.) sono la soluzione ideale per riempire ed ermetizzare lesioni, fessure, fenditure e cavità, arrestando ed impedendo le infiltrazioni, in modo rapido e risolutivo. Si tratta di resine poliuretaniche idrofile, idroespansive, a bassa viscosità. Sono facilmente iniettabili con pompe manuali od elettriche, attraverso appositi iniettori a vite, preliminarmente installate. Sono sicura-mente penetranti grazie alla bassa viscosità, ai componenti idrofili ed alla elevata attività capillare. A contatto con l’acqua o con l’umidità aumentano da 8 a 20 volte il proprio volume iniziale, attraverso un processo di reazione e vulcanizzazione. Sono compatibili con tutti i supporti: calcestruzzo, pietre natura-li, mattoni, acciaio, laminati, ecc. Sono caratterizzate da un brevissimo tempo di reazione con l’acqua di circa 30” (*) che può essere accelerato, ove necessario.

Le resine idroreattive (tipo SYNTECH H.A.G.) sono attratte dall’acqua, la inseguono e la raggiungono per attivare una reazione espansiva che origina una schiuma a cellule chiuse, permanentemente impermeabile ed elastica.

5.2.2 - I composti cementizi osmotici

Fra i materiali atti a risolvere definitivamente i problemi derivanti dalle infiltrazioni d’acqua, sia in fase di costruzione delle opere che nel caso di necessità di bonifica, intervenute successivamente, i composti cementizi osmotici rappresentano una valida soluzione per la costruzione di rivestimenti impermeabilizzanti, in grado di realizzare barriere orizzontali e verticali, idonee anche in condizioni di spinta idrostatica negativa nei confronti delle permeazioni d'acqua negli edifici.

La gamma dei prodotti OSMOCEM, per esempio, comprende prodotti idonei sia per l'arresto immediato delle infiltrazioni che per la costruzione di barriere impermeabilizzanti, verticali ed orizzontali, con differenti gradi di deformabilità.

Edoardo Mocco

AZICHEM S.r.l.

Bibliografia

Luigi Massidda: “Analisi delle cause di degrado del calcestruzzo e delle opere in cemento armato”; Adam M. Neville: “Properties of Concrete”; T.C. Powers: “The Physical Structure of Portand Cement Paste”; Mario Collepardi: Z come zona di transizione”; NRMCA: “Concrete in Pratice”; ACI: “Manual of Concrete Practices”; Marco Vitruvio Pollione “De architectura”; P. Coppola: Concretum – Pro-prietà dei materiali; Note tecniche AZICHEM.

Contattaci subito

Vuoi saperne di più sui nostri prodotti?

Condividi

Autore della news

Ultime notizie

26 Set

FLUID SPRITZ: IL NOSTRO ACCELERANTE LIQUIDO PER SPRITZ-BETON

Additivo minerale di silicati di sodio per l'accelerazione delle miscele utilizzate per il calcestruzzo proiettato

06 Set

SYNTECH PAVISTRONG: IL RIVESTIMENTO CHIMICO-RESISTENTE PER LA PROTEZIONE DAGLI AGENTI CORROSIVI

Prodotto chimico resistente, specifico per il rivestimento di superfici in calcestruzzo destinate al contatto con agenti aggressivi o prodotti alimentari

22 Ago

FLOOR VULKAN: IL PREMISCELATO PER STRATO D’USURA AD ALTE PRESTAZIONI

Premiscelato certificato per la creazione di pavimentazioni in calcestruzzo super prestazionali

18 Lug

CALCESTRUZZI E MALTE IMPIEGATI DURANTE I CLIMI CALDI

Alcune accortezze da tenere durante la posa di calcestruzzi e malte nei climi caldi e aridi

11 Lug

SYNTECH ROADWARE: RIPARARE CREPE SUI PAVIMENTI IN CALCESTRUZZO

Riparare crepe sui pavimenti in calcestruzzo ovviando al problema in maniera efficiente e definitiva!

04 Lug

SANAZIEG E CALCESANA NEL RESTAURO DELLE PAVIMENTAZIONI STORICHE IN BASOLATO CALCAREO SALENTINO

Rimozione, catalogazione e riposizionamento dello storico basolato in pietra calcarea leccese!