Calcestruzzo: difetti superficiali più frequenti - documento 2/2

Categoria: Approfondimenti, esempi applicativi e opportunità

Data: 20/12/2016

Un breve elenco commentato dei difetti che affliggono più frequentemente il calcestruzzo.

Difetti superficiali del calcestruzzo – doc. 2/2

PREMESSA

Anche nel ventunesimo secolo il calcestruzzo resta un materiale di estrema attualità, ver-satilità ed affidabilità. Nelle innumerevoli applicazioni che ogni giorno lo vedono protagonista, il calcestruzzo fornisce le prestazioni attese, sotto il profilo strutturale ed in termini estetici e funzionali. Talvolta si possono però verificare inconvenienti e difetti, spesso riconducibili alla qualità del componenti, al loro proporzionamento, alle condizioni ambientali durante il confezionamento e la messa in opera, alle procedure di costruzione utilizzate e così via. In questi casi si rende necessario identificare l’intervento di riparazione più adatto e conveniente, attraverso la puntuale individuazione della causa o delle cause che hanno determinato l’inconveniente.

Le note che seguono rappresentano la prima parte della trattazione, suddivisa in 2 documenti coordinati, volti a proporre alcuni semplici appunti per orientare, “in prima approssimazione”, l’identificazione delle incorrettezze più ricorrenti.

Gli inconvenienti o “difetti” più comuni, nella pratica di cantiere, di diversa natura e valenza presi in esame, sono di seguito elencati, in ordine alfabetico, talvolta nell’accezione anglosassone del termine, utilizzata in letteratura.

ABRASIONE/EROSIONE (logoramento per abrasione); BLISTERING (affioramento di bolle all’estradosso); BUGHOLES (inestetismi al disarmo); CRACKING (fessure, lesioni); CRAZING (microfessure, cavillature diffuse); CURLING (deformazione di lastre in calce-struzzo); DELAMINAZIONE (distacchi corticali nel calcestruzzo); DUSTING (generazione di polvere); HONEYCOMB (segregazioni, nidi di ghiaia); POPOUTS (scagliature per reazione alcali/aggregati); SCALING (scagliature da gelo disgelo); SPALLING (espulsione del copriferro).

Difetti trattati nel presente documento

DELAMINAZIONE; DUSTING; HONEYCOMB; POPOUTS; SCALING; SPALLING.

Difetti trattati nel documento N.1

abrasione/erosione; blistering; bugholes; cracking; crazing; curling.

09 – Delaminazione (distacchi corticali nel calcestruzzo)

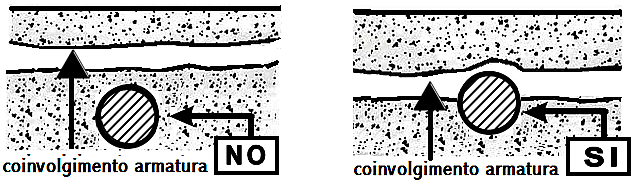

È definibile come una separazione (scissione) di uno strato di calcestruzzo secondo un piano parallelo alla superficie. Piuttosto evidente nei casi di deterioramento avanzato risulta comunque riscontrabile con semplici sistemi di percussione o trascinamento e, per indagini più approfondite, con specifici strumenti di rilevamento. Il coinvolgimento o meno dell’armatura rappresenta un elemento discriminante per qualificare i processi di delaminazione. Se l’armatura è coinvolta le implicazioni sono di tipo strutturale ed anche le procedure di bonifica dovranno essere considerate come ripristini strutturale veri e propri. Se l’armatura non è coinvolta le procedure di bonifica potranno essere limitate agli aspetti funzionali e/o estetici.

09.1 – Origini dell’inconveniente

La genesi dei più comuni processi di delaminazione è individuabile nelle procedure inadeguate di posa in opera e consolidamento (segregazione e giunti freddi), nell’acqua di affioramento (bleeding) intrappolata, in incorrette riparazioni superficiali, nell’inadeguata qualità e dimensione del copriferro, nella penetrazione d’acqua in condizioni di gelo/disgelo e nell’espansione per corrosione delle armature d’acciaio.

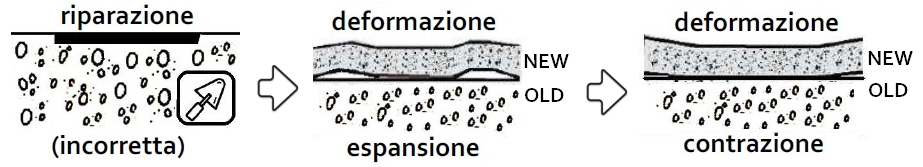

Nell’ambito delle riparazioni inadeguate, come possibili cause di delaminazione, sono da considerare con attenzione anche le variazioni dimensionali, contrazioni e/o espansioni, che possono verificarsi fra il materiale di apporto ed il calcestruzzo esistente.

09.2 – Possibili conseguenze

In assenza di implicazioni strutturali le conseguenze della delaminazione possono comunque rappresentare un elemento in grado di inficiare l’integrità strutturale e, nel caso delle pavimentazioni di calcestruzzo, la fruibilità delle opere. Le possibili conseguenze in termini di durabilità sono sempre da valutare con attenzione.

09.3 – Misure di prevenzione

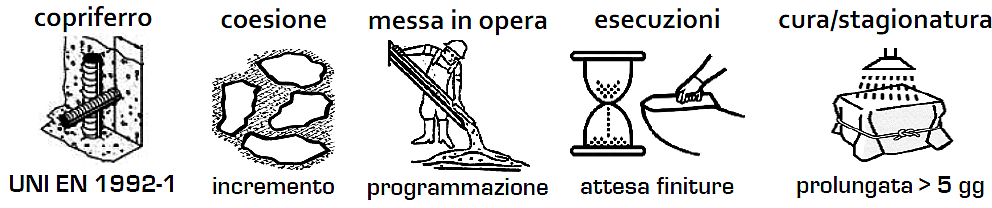

Gli accorgimenti che possono contrastare l’insorgere delle delaminazioni comprendono le predisposizioni costruttive in grado di assicurare il corretto spessore del copriferro, la progettazione di miscele di calcestruzzo coesive ed esenti da bleeding, l’adozione di modalità di dimensionamento e posa del calcestruzzo tali da scongiurare la formazione di giunti impropri, la tempestività delle opere di finitura coerenti con la qualità del conglomerato e con le condizioni ambientali, unitamente ai necessari provvedimenti di cura e stagionatura.

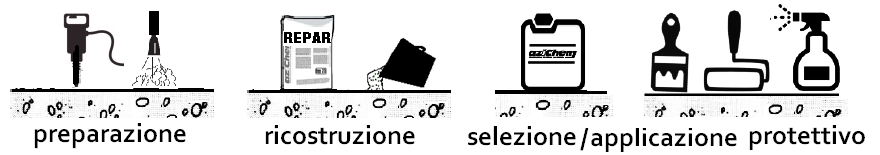

09.4 – Metodi di bonifica

Gli aspetti più rilevanti negli interventi di bonifica delle delaminazioni possono essere condensati nella successione di fasi operative preliminari comprendenti l’individuazione (diretta e/o strumentale) delle aree effettivamente compromesse, la delimitazione delle aree di intervento, ivi compresa la predisposizione delle stesse mediante tagli perimetrali (di profondità non inferiore a mm 6), l’asportazione del calcestruzzo degradato o comunque compromesso e l’accurata depolverizzazione delle superfici di risulta.

Le fasi di ricostruzione possono comprendere la costruzione di un ponte di aderenza (per esempio con miscele di cemento e BOND HG (o BOND PLUS) la ricostruzione delle geometrie mancanti e/o asportate con malte cementizie colabili o tixotropiche selezionate, in termini di consistenza e diametro massimo dell’aggregato, in funzione delle dimensioni di ricostruzione (GROUT MICROJ, GROUT 2, GROUT 6, REPAR TIX, REPAR TIX HG), le corrette procedure di cura e stagionatura umida. Risultano inoltre opportuni, in funzione delle condizioni di servizio e di esposizione, adeguati provvedimenti di protezione.

In conformità a quanto già accennato, le delaminazioni che coinvolgono significativamente l’armatura dovranno essere considerate ed affrontate come riparazioni strutturali. In proposito possono essere consultati i documenti ((Memoflash M. 0021 e M0057 richiamati in bibliografia.

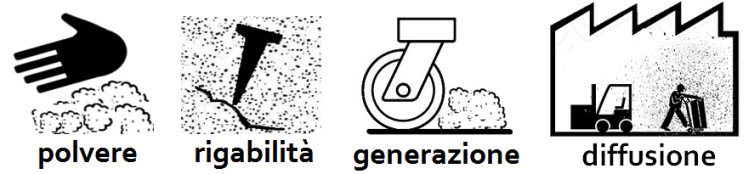

10 – Dusting (generazione di polvere)

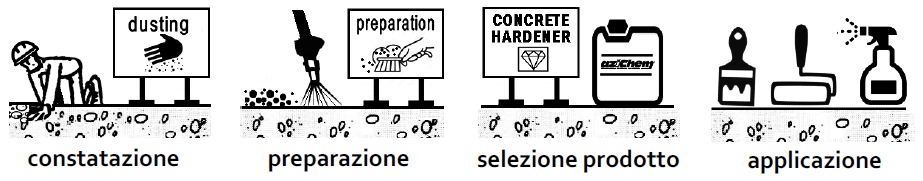

In genere, il termine “dusting concrete surface” definisce lo sfarinamento e/o la formazione di polvere sulle superfici di calcestruzzo, Una caratteristica facilmente riscontrabile nelle superfici soggette a “dusting” è rappresentata dall’agevole “rigabilità al chiodo”.

10.1 – Origini dell’inconveniente

La formazione di polvere (“dusting”) nelle superfici di calcestruzzo sottoposte ad attrito è certamente conseguente alla “debolezza” del calcestruzzo come tale o alla debolezza sopravvenuta per cause differenti, spesso coagenti. Per il calcestruzzo nel suo insieme si ricordano il rapporto acqua/cemento, le possibili criticità a carico dei processi di idratazione (presa ed indurimento del legante), nonché quelle intervenute per impropria esposizione ad eventi climatici: vento, sole, pioggia, temperatura, ecc.

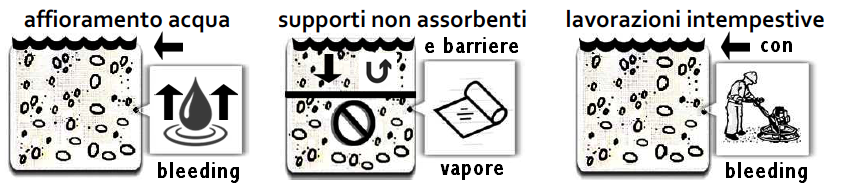

Un fattore importante di criticità è inoltre riconducibile all’affioramento d’acqua libera “bleeding”, sia per insufficiente coesione delle miscele che per la presenza di supporti non assorbenti o di presidi orizzontali di impermeabilizzazione (barriere vapore), in grado di incrementare l’affioramento d’acqua libera. Le lavorazioni intempestive, effettuate in presenza di bleeding, possono inoltre fornire il contributo decisivo per la “generazione” della polvere.

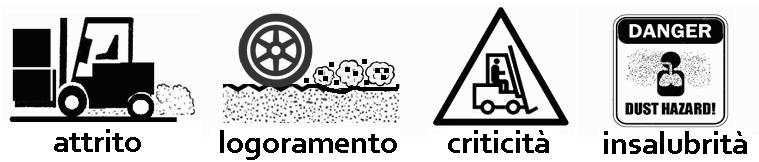

10.2 – Possibili conseguenze

La tendenza alla generazione della polvere delle superfici di calcestruzzo può portare, in tempi più o meno rapidi, al logoramento delle superfici stesse sino al verificarsi, nelle pavimentazioni di tipo industriale, di “criticità operative”. La presenza della polvere, negli ambienti di lavoro, può inoltre determinare problemi di insalubrità, connessi con l’inalazione di particelle disperse di biossido di silicio (silicosi).

10.3 – Misure di prevenzione

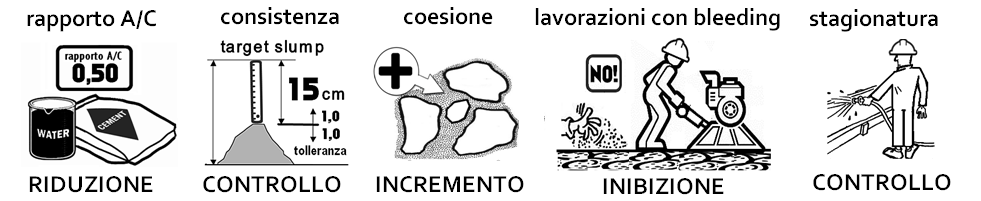

Utilizzare miscele di calcestruzzo accuratamente progettate; coesive, con rapporto ac-qua/cemento max.0,50 e consistenza non superiore a cm 15; Esaminare accuratamente la permeabilità dei supporti valutando criticamente lì opportunità di predisporre barriere contro l’umidità di risalita; Non effettuare operazioni di finitura in presenza di acqua di affioramento; Curare la protezione e la stagionatura umida delle superfici di calcestruzzo fresco, comunque esposte.

10.4 – Metodi di bonifica

Sono essenzialmente rappresentati dall’applicazione, previa accurata preparazione e depolverizzazione, di specifici indurenti chimici impregnanti, non pellicolari, sia di tipo nano-tecnologico a base di silicati di litio (QL NANO LITHIUM) che a base di fluosilicati (QL FLUOSIL).

11 – HONEYCOMB (nidi d’ape e segregazioni)

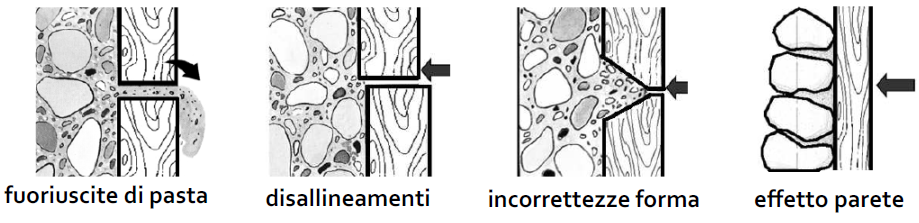

Il termine honeycomb, letteralmente nidi d’ape, definisce le incorrettezze, spesso vistose, rappresentate da localizzazioni segregative di aggregati non adeguatamente coperti e collegati dalla pasta di cemento.

11.1 – Origini dell’inconveniente

L’insieme delle cause che concorrono alla formazione dei “nidi d’ape” è generalmente riconducibile ad inadeguatezze nel controllo di qualità del calcestruzzo: progettazione, mix design, confezionamento, trasporto e messa in opera. Le carenze in ordine alla quantità di pasta cementizia ed al corretto contenuto di “fini” rappresentano l’elemento di “innesco” dei processi segregativi, processi che possono acquisire ulteriore rilevanza in presenza di incorrettezze nella posa in opera e nelle operazioni di compattazione del conglomerato.

Anche le eventuali incorrettezze nella costruzione delle casserature di contenimento possono incrementare l’incidenza dei fenomeni segregativi e l’entità quantitativa e dimensionale dei “nidi d’ape”.

11.2 – Possibili conseguenze

Le “vistose” manifestazioni segregative rappresentate dai “nidi d’ape” si ripercuotono soprattutto sull’aspetto delle strutture. Nei casi più accentuati possono inficiarne gli aspetti funzionali e di servizio. In ogni caso costituiscono pregiudizio per la durabilità delle opere.

11.3 – Misure di prevenzione

Sono riassumibili con interventi sul mix design, nonché sulle modalità di posa e compattazione. Per quanto attiene il mix design sono certamente consigliabili interventi volti ad in-crementare il contenuto di pasta cementizia e la coesione di miscela attraverso la proget-tazione di miscele, comunque coerenti con composizioni granulometriche di tipo continuo, a più elevato contenuto di cemento e di aggregati fini.

L’addizione di filler a base di silica fume (tipo MICROSIL 90) può inoltre fornire importanti contributi in ordine alla qualità ed alla quantità di pasta legante, L’addizione di fibre poli-propileniche (tipo READYMESH) consente significativi incrementi della coesione a fresco delle miscele.

11.4 – Metodi di bonifica

I possibili metodi di bonifica, orientati a bonificare le conseguenze estetiche e le carenze protettive, contemplano il ripristino corticale (colmatura), previa adeguata preparazione, con malte cementizie tixotropiche, spatolabili, adesive, a ritiro compensato, (per esempio REPAR TIX e REPAR TIX HG). L’omogeneità cromatica e di tessitura ed il ripristino delle necessarie prestazioni protettive, possono essere perseguite attraverso l’applicazione di specifiche pitture (tipo PROTECH WAC e PROTECH WAC-T).

.

.

12 – Popouts (scagliature per reazione alcali/aggregati)

La reazione alcali-silice o alcali aggregati (ASR) può essere, nello stesso tempo, un “difet-to” ed una causa di degrado quasi sempre di tipo congenito, derivante da incorrettezze sostanziali dei componenti il conglomerato: gli aggregati ed il cemento. Rappresenta, in alcuni paesi, un problema importante. In Italia si è manifestato più sporadicamente e in aree geografiche delimitate, soprattutto nelle provincie di Ravenna, Pesaro Urbino, Ancona, Pescara, e Foggia.

Si manifesta in vari modi: all’estradosso di pavimentazioni in calcestruzzo si presenta, in genere, in modo puntuale, con distacchi tronco-conici rovesci, di limitata dimensione, che si espandono, sino a formare scagliature con distacchi più o meno importanti, spesso accompagnati dalla presenza di gocce gelatinose (gel di silicio ricco in alcali). Nelle strutture determina la comparsa di fessurazioni diffuse, destinate a deteriorarsi ulteriormente nel tempo.

12.1 – Origini dell’inconveniente

La reazione avviene quando si verificano le necessarie precondizioni: un calcestruzzo con cemento ad elevato tenore di alcali (1*) nel cemento, la contemporanea presenza di aggregati reattivi ed il sussistere di valori di umidità relativa superiori all’85%, ed è spesso evidenziata dalla comparsa di “gel” attorno agli aggregati. il calcestruzzo deve quindi contenere, un contenuto “sensibile” di alcali, aggregati silicei criptocristallini ed amorfi ed essere esposto in atmosfere con valori dell’umidità relativa (U.R.), superiori all’85%. L’opale, il calcedonio, la tridimite, e la cristobalite sono le forme più comuni di aggregati contenenti silice reattiva.

(1*) In realtà la provenienza degli alcali può anche essere esterna, ad esempio quando il calcestruzzo entra in contatto con le soluzioni di cloruro di sodio, derivanti dai sali disgelanti impiegati nella viabilità.

12.2 – Possibili conseguenze

La norma La norma UNI 8981-8: 1999 fornisce una descrizione schematica dei danni indotti dalla reazione alcali-aggregati: “I danni si presentano sia in forma di un reticolo diffuso di fessure (dette "a carta geografica") su elementi tozzi, come plinti, sia come fessure lineari parallele al lato lungo dei manufatti su elementi allungati (pilastri), sia infine come “conetti rovesciati” che si distaccano prevalentemente dalla superficie di pavimentazioni, denominati "pop-out”.

In termini pratici le conseguenze della reazione ASR possono assumere le valenze funzionali che, nelle pavimentazioni in calcestruzzo, comprendono anche l’impossibilità di un corretto utilizzo dell’opera, mentre nelle strutture e nei casi più estremi, possono essere inficiati gli aspetti statici e prestazionali.

12.3 – Misure di prevenzione

Il processo espansivo della reazione alcali/aggregati può essere controllato sino alla pratica inibizione, attraverso l’addizione, al calcestruzzo, di composti (filler) in grado di “impegnare” gli alcali, sottraendoli quantitativamente alla reazione stessa.

Fra le diverse opzioni i filler, a base di silica fume (microsilica), a reazione superpozzolanica, del tipo MICROSIL 90, rappresentano la soluzione più citata in letteratura per l’efficacia collaudata in decenni di sperimentazioni ed applicazioni pratiche, certificata anche nell’ampia letteratura reperibile nel sito “silica fume association”.

12.4 – Metodi di bonifica

Le possibilità di intervento su strutture e pavimentazioni in calcestruzzo esistenti, interessate dalla reazione alcali aggregati sono sempre state scarsamente affidabili, talvolta persino perniciose nei loro effetti. I rivestimenti con resine sintetiche di varia natura, per esempio, hanno spesso accentuato e/o accelerato il fenomeno.

I più aggiornati progressi nella nano-tecnologia dei composti di litio hanno reso disponibili soluzioni che si stanno rivelando decisamente promettenti. Fra le soluzioni accennate, QL – NANO LITHIUM, appare particolarmente interessante per la peculiare caratteristica di “impregnante non pellicolare”, di agevole impiego, affidabile in termini funzionali, esente dai rischi di accentuazione e/o di accelerazione della reazione.

13 – Scaling (scagliature superficiali da gelo disgelo)

Il documento ACI 201.1R: "Guida per lo svolgimento di ispezioni visive di calcestruzzo in servizio" definisce il fenomeno come ”sfaldamento localizzato di porzioni superficiali di calcestruzzo (o di conglomerati cementizi in genere), di entità variabile da particelle ridotte a scaglie di dimensioni significative, superiori ai 20 millimetri, spesso accompagnato dall’esposizione degli aggregati più grossi.

13.1 – Origini dell’inconveniente

Possono essere elencate una serie di cause spesso coagenti quali: mix design inadeguato alle condizioni di esposizione (classe di esposizione), per carenza o incorrettezza dell’aria inclusa, rapporto acqua cemento eccessivo, lavorazioni effettuate in presenza di bleeding, effetti dei cicli gelo/disgelo, curing inadeguato, azione aggressiva di sali fondenti antigelo.

13.2 – Possibili conseguenze

Le discontinuità superficiali e l’esposizione degli strati interni del conglomerato, conseguenti allo scaling possono determinare criticità estetiche, funzionali e, innescando ulteriori processi degenerativi, di durabilità delle opere. L’entità delle conseguenze accennate è correlata alla significatività ed alla distribuzione delle manifestazioni.

13.3 – Misure di prevenzione

La progettazione di mix design adeguati alla classe di esposizione, in termini di rapporto A/C, contenuto d’aria, ecc, unitamente alle corrette modalità di posa in opera e curing, rappresentano i provvedimenti di prevenzione più consigliati. L’addizione di fibre polipropi-leniche tipo READYMESH fornisce ulteriori presidi di salvaguardia.

13.4 – Metodi di bonifica

Sono essenzialmente rappresentati dalla ricostruzione delle aree interessate con malte cementizie adeguate alle condizioni di esposizione, previa accurata preparazione e depol-verizzazione dei supporti. Per il ripristino e/o l’incremento delle condizioni di protezione è possibile ricorrere all’applicazione di specifici protettivi impregnanti, non pellicolari, nano-tecnologici, a base di silicati di litio (tipo QL NANO LITHIUM),

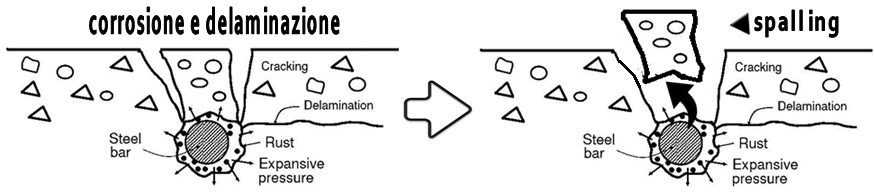

14 – Spalling (espulsione del copriferro)

Il fenomeno definito spalling è una conseguenza di processi corrosivi, ossidativi ed espansivi che possono verificarsi nelle strutture in conglomerato cementizio armato. Si evidenzia con la distruzione e l’espulsione, più o meno profonda dello strato di calcestruzzo posto a protezione delle armature.

14.1 – Origini dell’inconveniente

La “depassivazione” dell’interfaccia calcestruzzo/acciaio e la conseguente perdita di protezione dell’acciaio, che viene così esposto ai processi ossidativi e corrosivi, è la causa più generale dei fenomeni di spalling.

La “depassivazione” dell’interfaccia calcestruzzo/acciaio è in genere conseguente ai pro-cessi di carbonatazione del calcestruzzo, attraverso la reazione:

Il prodotto della reazione, il calcio carbonato, ha un pH insufficiente per conservare la condizione di protezione per passivazione dell’acciaio che costituisce le armature. Ne conseguono i fenomeni ossidativi, corrosivi ed espansivi accennati. Ai fini di una migliore comprensione dell’importanza dell’acqua, come umidità, è opportuno considerare che la carbonatazione non è la reazione di un gas, l’anidride carbonica, con una sostanza solida, il calcestruzzo, ma la reazione di un gas, l’anidride carbonica, disciolto in un film umido, con gli alcali in soluzione, presenti nel calcestruzzo.

Nel contesto in esame l’ossidazione e la corrosione, rivestono un’importanza fondamentale. È quindi importante osservare che la corrosione è un processo elettrochimico che richiede, affinché possa verificarsi, la contemporanea presenza di un anodo (l’acciaio depassivato), un catodo (definito da ossigeno ed acqua) e un elettrolita umido (il calcestruzzo).

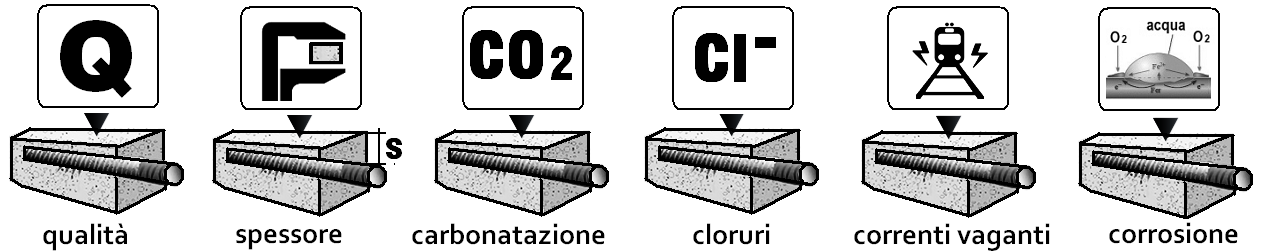

Possono altresì essere considerate ed investigate cause e concause di ordine più generale quali la qualità del calcestruzzo, la qualità e lo spessore del copriferro, l’incidenza e la profondità della carbonatazione, l’eventuale presenza di cloruri e correnti vaganti.

14.2 – Possibili conseguenze

Lo spalling è conseguente ad una condizione che ha valenza di estrema criticità conservativa. In mancanza di adeguati e tempestivi provvedimenti di ripristino possono infatti determinarsi gravi danni strutturali e compromissioni statiche di difficile e costoso rimedio.

14.3 – Misure di prevenzione

Le misure più efficaci sono le stesse generalmente adottate per la prevenzione del degrado del conglomerato cementizio armato, contemplate in UNI EN 206-1: il progetto di un calcestruzzo di qualità adeguata alle condizioni di esposizione e servizio, la predisposizione di adeguati spessori del copriferro, l'oculata messa in opera e compattazione, l'adozione di rigorosi magisteri di cura e stagionatura umida, l'eventuale ricorso, ove necessario, a misure di protezione con pitture coprenti o semicoprenti impermeabili all'acqua e permeabili al vapore (tipo PROTECH WAC o PROTECH WAC-T). Un contributo ulteriore può essere fornito dall'addizione di fibre polipropileniche tipo READYMESH in grado di costituire un presidio antifessurativo e di inibizione della motilità dell'acqua.

14.4 – Metodi di bonifica

L’espulsione del copriferro non è un fenomeno puntuale ma il sintomo di una condizione degenerativa profonda. Ne consegue la necessità di interventi di ripristino di valenza strutturale l’asportazione del calcestruzzo comunque degradato (A), la depolverizzazione, la saturazione con acqua, l’eventuale applicazione di un inibitore di corrosione (B), la preparazione dei ferri d’armatura sino allo stato di lucidità metallica, l’applicazione di una micromalta cementizia passivante (C), la ricostruzione delle aree asportate e/o mancanti con malte cementizie adeguate (D) e l’eventuale finitura protettiva con pitture, coprenti o semicoprenti correttamente impermeabili all’acqua e permeabili al vapore (E).

Fra i prodotti sperimentati nelle applicazioni descritte si rammentano, a titolo di esempio, le micromalte cementizie passivanti bicomponenti, modificate con polimeri, tipo REPAR STEEL, le malte cementizie strutturali fibrorinforzate, specifiche per il ripristino del calce-struzzo mancante e/o asportato tipo REPAR TIX HG, Gli inibitori di corrosione migranti tipo CONSILEX NO-RUST, le pitture, impermeabili all’acqua e permeabili al vapore tipo PROTECH WAC o PROTECH WAC-T.

Edoardo Mocco

Riferimenti bibliografici

Concrete Basics, CCA - Cement Concrete & Aggregates – Australia; ACI Standard Recommended Practice for Concrete Floor and Slab Construction, ACI 302, ACI Manual of Concrete Practice; “Causes of Floor Failures,” by A. T. Hersey, ACI Journal, June 1973; “Cracks in Concrete: Causes, Prevention, Repair,” A collection of articles from Concrete Construction Magazine, June 1973; “Why and How: Joints for Floors on Ground,” Report No. RP026.01B, Portland Cement Association, Skokie; ACI Standard Recommended Practice for Concrete Floor and Slab Construction, ACI 302, ACI Manual of Concrete Practice; “Causes of Floor Failures,” by A. T. Hersey, ACI Journal, June 1973; “Cracks in Concrete: Causes, Prevention, Repair,” A collection of articles from Concrete Construction Magazine, June 1973;“Why and How: Joints for Floors on Ground,” Report No. RP026.01B, Portland Cement “Job Conditions Affect Cracking and Strength of Concrete in Place,” by Richard H. Campbell et al, ACI Journal, January 1976 - “Guide for Concrete Floor and Slab Construction,” ACI 302.1 R - “Causes of Floor Failures,” by A.T. Hersey, ACI Journal, June 1973 - “Slab Construction Practices Compared by Wear Test,” by Blake Fentress, ACI Journal, July 1973 - “Cement Mason’s Manual for Residential Construction,” Portland Cement Association - “The Effect of Various Surface Treatments, Using Zinc and Magnesium Fluorosilicate Crystals on Abrasion Resistance of Concrete Surfaces,” Concrete Laboratory Report No. C-819, U.S, Bureau of Reclamation. ; Alcune immagini a corredo sono desunte dal documento Concrete Basics della Cement Concrete & Aggregates – Australia; “Presentation of silica fume” : Silica Fume Association 2012; “Papers and guidelines for microsilica concrete”: Elkem Silicon Materials; “ Degrado del calcestruzzo”: Università Federico II – NA - Dipartimento di Ingegneria dei materiali; “Durabilità del calcestruzzo, degrado endogeno”: Prof. Ing. Luigi Coppola - Università degli studi di Bergamo;“Lithium salt admisture, an alternative method to prevent expansive alkaly silica reactivity”: Portland Cement Association; “9th International Conference on Alkali-Aggregate Reaction in Concrete, London”, July 1992; UNI 8981-8: “Istruzioni per prevenire la reazione alcali silice; UNI EN 206-1 Calcestruzzo: Specificazione, prestazione, produzione e conformità; “ASR - misure preventive per eliminare il rischio della reazione alcali-aggregato nei pavimenti industriali”: Enco S.r.l.; “Pop out chimico e fisico”: Professori Alberto e Michele Triantafillis; “Alkali Silica Reactions”: Karthik Obla, Ph.D., P.E. Director of Research and Materials Engineering, NRMCA; “Supplementary Cementitious Material” CP Concrete in pratice n. 30 – NRMCA; “The Alkali Silica Reaction in Concrete”: Di R. N. Swamy; Edoardo Mocco: Report “Degrado del calcestruzzo, elementi di diagnosi preliminare” (2014); “Carbonatazione e corrosione del conglomerato cementizio armato” (2015); “Fessure in vista” (2015); “Microsilicati, appunti d’uso” (2015); “Calcestruzzo impermeabile” (2016); “Blister, l’acqua giovanile che invecchia il calcestruzzo” (2016); Note sugli inibitori di corrosione nel ripristino del calcestruzzo (2016).

Contattaci subito

Vuoi saperne di più sui nostri prodotti?

Condividi

Autore della news

Ultime notizie

26 Set

FLUID SPRITZ: IL NOSTRO ACCELERANTE LIQUIDO PER SPRITZ-BETON

Additivo minerale di silicati di sodio per l'accelerazione delle miscele utilizzate per il calcestruzzo proiettato

06 Set

SYNTECH PAVISTRONG: IL RIVESTIMENTO CHIMICO-RESISTENTE PER LA PROTEZIONE DAGLI AGENTI CORROSIVI

Prodotto chimico resistente, specifico per il rivestimento di superfici in calcestruzzo destinate al contatto con agenti aggressivi o prodotti alimentari

22 Ago

FLOOR VULKAN: IL PREMISCELATO PER STRATO D’USURA AD ALTE PRESTAZIONI

Premiscelato certificato per la creazione di pavimentazioni in calcestruzzo super prestazionali

18 Lug

CALCESTRUZZI E MALTE IMPIEGATI DURANTE I CLIMI CALDI

Alcune accortezze da tenere durante la posa di calcestruzzi e malte nei climi caldi e aridi

11 Lug

SYNTECH ROADWARE: RIPARARE CREPE SUI PAVIMENTI IN CALCESTRUZZO

Riparare crepe sui pavimenti in calcestruzzo ovviando al problema in maniera efficiente e definitiva!

04 Lug

SANAZIEG E CALCESANA NEL RESTAURO DELLE PAVIMENTAZIONI STORICHE IN BASOLATO CALCAREO SALENTINO

Rimozione, catalogazione e riposizionamento dello storico basolato in pietra calcarea leccese!