Calcestruzzo da trasportare con pompa

Categoria: Approfondimenti, esempi applicativi e opportunità

Data: 15/07/2015

Appunti sulle caratteristiche reologiche del calcestruzzo da trasportare con pompa

Appunti sul calcestruzzo da “pompare”

01.0 - Premessa

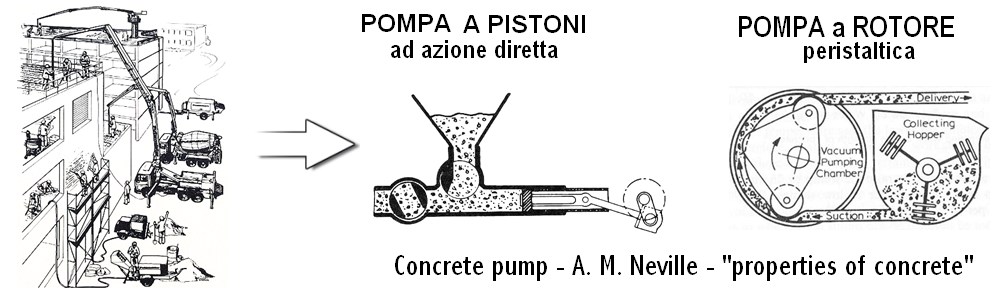

Nei casi di difficile accesso delle autobetoniere ai luoghi di scarico, in mancanza e/o in sostituzione di differenti ed adeguate attrezzature, il calcestruzzo viene trasportato mediante specifici dispositivi di pompaggio. I primi trasporti di calcestruzzo mediante pompa risalgono alle applicazioni della seconda metà degli anni 20, del secolo scorso, in Germania. Oggi, con la disponibilità di pompe per calcestruzzo di varia natura, dimensione, portata ed efficienza, il trasporto del conglomerato mediante pompa è una pratica usuale, seppure talvolta inficiata da pregiudizi non sempre giustificati.

A titolo di esempio, anche gli “addetti ai lavori”, si lasciano talvolta condizionare dalla convin-zione che, solo i calcestruzzi “sovra dosati in sabbia”, possano essere agevolmente pompati.

In realtà, un calcestruzzo correttamente progettato e dosato, con un assortimento granulometrico continuo, coerente con gli usuali riferimenti (Fuller, Bolomey, ecc.) e con gli accorgimenti richiamati nei successivi paragrafi, può risultare adeguatamente coesivo, sufficientemente scor-revole e, come tale, normalmente pompabile. Nei casi più difficili, caratterizzati per esempio da lunghe percorrenze del calcestruzzo nelle tubazioni, da dislivelli elevati, ed altro, può essere d’ausilio il ricorso a granulometrie specifiche, informate alla regola di Tolke, riportata nel paragrafo 03.1, che riconduce il problema dell’esigenza generalizzata di “sabbia”, ad una precisa frazione del materiale fine della miscela.

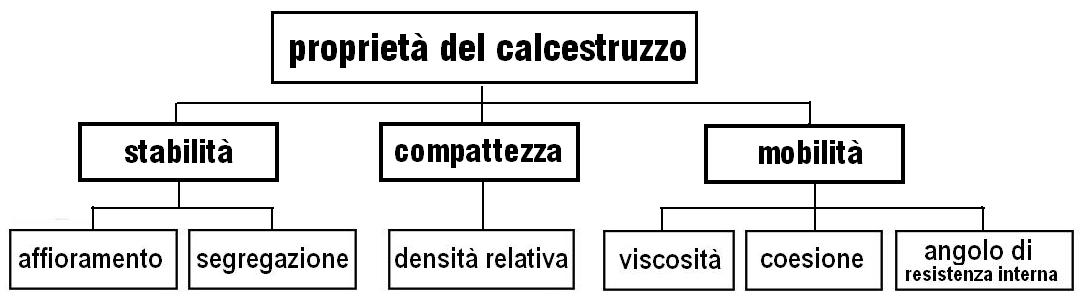

Le note che seguono sono una veloce escursione nell’ambito del calcestruzzo “da pompare”, soprattutto in relazione alle caratteristiche che il conglomerato deve possedere per conseguire i migliori risultati. L’insieme delle caratteristiche più importanti per il calcestruzzo da “pompare”, è schematizzato in tabella.

02.0 – Il calcestruzzo pompabile

Un calcestruzzo adatto per essere agevolmente pompato è il risultato di una serie di attenzioni ed accorgimenti che coinvolgono lo studio delle miscele, la scelta ed il dosaggio dei componenti più adatti, ecc.

Fra le attenzioni necessarie, la scelta dell’attrezzatura pompante più adeguata per potenza e diametro delle tubazioni assume una rilevante importanza, così come l’eventuale ricorso a specifiche addizioni in grado di incrementare la coesione delle miscele.

Nel calcestruzzo da pompare, la corretta quantità di pasta di cemento (cemento + acqua), identificata anche con il termine improprio di “malta”, assume particolare importanza. Il suo contenuto in volume deve essere infatti adeguato per avvolgere gli aggregati e, nello stesso tempo, garantire, con l’indispensabile coesione, la formazione di uno strato (film) lubrificante, sulle pareti delle tubazioni. Il volume ottimale è soprattutto condizionato dalla forma e dall’assortimento degli aggregati medi e grossi e dalla dimensione delle tubazioni di pompaggio.

In mancanza dei magisteri accennati possono verificarsi fenomeni segregativi del calcestruzzo trasportato (1*), separazioni dell'acqua di impasto, dilavamento della matrice legante, ecc., con conseguenti pregiudizievoli discontinuità operative, “bloccaggi” del conglomerato nelle tubazioni e in buona sostanza costi elevati delle lavorazioni accompagnate da qualità scadente delle opere.

(1*) Segregazione = separazione dei diversi componenti del conglomerato cementizio (acqua, cemento e aggregati, ecc.) costituenti la miscela, causata dalle differenze dimensionali e di peso specifico delle varie particelle. La segregazione avviene più facilmente negli impasti fluidi.

03.0 – gli aggregati per calcestruzzi pompabili

In linea prettamente teorica tutti gli aggregati con diametro superiore al millimetro possono costituire, in qualche misura, un ostacolo al pompaggio del calcestruzzo, mentre la pasta cementizia (cemento + acqua), migliorando l’omogeneità e la stabilità della miscela, rappresenta un efficiente promotore di pompaggio.

L’adozione di aggregati di diametro e forma adeguati, in assortimenti convenienti (granulometria) consente di superare agevolmente l’ostacolo (teorico) frapposto dagli aggregati, nei confronti della pompabilità.

La forma ideale è certamente rappresentata dagli elementi tondeggianti, caratteristica degli aggregati naturali di tipo alluvionale. La necessità di operare con aggregati di frantumazione non costituisce un impedimento insuperabile, purché la forma degli aggregati di frantumazione sia il più possibile poliedrica, tenendo conto, in ogni caso, che questo tipo di aggregati richiede comunque un più elevato quantitativo di pasta di cemento. Gli aggregati frantumati lamellari ed aghiformi sono invece un problema di più difficile soluzione.

La curva granulometrica definita dalla nota relazione di Fuller (P % = 100 x (d/D)1/2) è, in linea di massima adatta per il pompaggio e può comunque essere migliorata con il ricorso a composizioni moderatamente discontinue (curva relativamente appiattita, nella zona intermedia fra 2 e 8 millimetri), al fine di compensare, con la riduzione delle frazioni intermedie, l’incrementata quantità dei materiali fini.

Nella scelta degli aggregati e quindi nello studio della composizione del calcestruzzo si deve considerare che il diametro massimo degli aggregati condiziona il diametro per le tubazioni della pompa e viceversa.

03.1 – la regola di Tolke per migliorare la pompabilità

La regola di Tolke merita di essere considerata attentamente poiché riconduce il problema dell’esigenza generalizzata di “sabbia”, ad una precisa frazione del materiale fine della miscela.

“Per conseguire elevate caratteristiche di densità, coesione e lavorabilità l’insieme delle particelle comprese fra mm 0 e 5 (leganti compresi) deve contenere dal 30 al 40% di materiale di dimensione compresa fra mm 0 e 0,5. La frazione granulometrica identificata come fondamentale, definita nell’intervallo mm 0 - 0,5, è molto prossima, in termini dimensionali, a quelli propri della “pasta di cemento”. Operando anche solo su quest’ultima è quindi possibile intervenire efficacemente per migliorare la pompabilità, in perfetta coerenza con gli assunti di Tolke.

La “correzione” della composizione granulometrica, nel senso sopra richiamato, può risultare non facilmente realizzabile con gli aggregati effettivamente disponibili. In questi casi è possibile operare attraverso l’addizione di filler reattivi specifici, del tipo indicato nel paragrafo 05.0.

03.2 – dosaggio di cemento per calcestruzzi pompabili

Le resistenze richieste per il calcestruzzo, così come la classe di esposizione, impongono solitamente dosaggi di cemento coerenti anche con le esigenze di pompabilità. In ogni caso, il dosaggio minimo da considerare deve essere comunque correlato al diametro massimo dell’aggregato.

È ancora opportuno osservare che, nell’ambito dei cementi commerciali, il cemento tipo II, al calcare, fornisce, a parità di dosaggio, le migliori prestazioni di pompabilità, mentre le prestazioni più sfavorevoli si accompagnano al cemento di tipo III, alla loppa macinata.

03.3 – rapporto acqua/cemento per calcestruzzi pompabili

La tendenza alla segregazione ed alla smiscelazione, con dilavamento del legante è direttamente correlabile a contenuti d’acqua elevati e quindi ad elevati rapporti acqua/cemento del conglomerato cementizio: la pasta di cemento diluita perde la capacità di legare gli aggregati e di rivestire, con un adeguato film autolubrificante, le superfici di scorrimento delle tubazioni.

Gli inconvenienti accennati possono essere agevolmente superati con il ricorso combinato ad adeguati additivi riduttori d’acqua ad alta efficacia, tipo FLUID S, sinergicamente coadiuvati da specifiche “aggiunte” pozzolaniche con elevatissime proprietà coesivizzanti, tipo MICROSIL 90.

03.4 – consistenza consigliabile per calcestruzzi pompabili

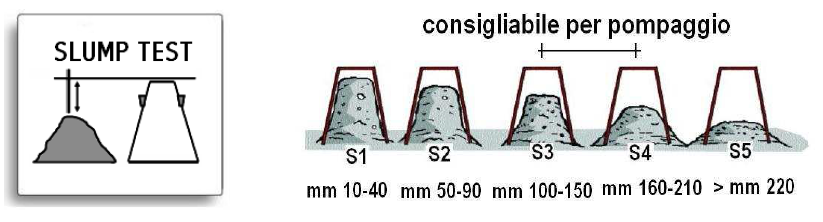

Anche la scelta della consistenza più adatta per il calcestruzzo da pompare è condizionata dal ruolo determinante rappresentato dalla composizione della pasta legante, che deve assicurare, durante il pompaggio, qualità e quantità della pellicola autolubrificante. Gli orientamenti più diffusi privilegiano, per il calcestruzzo da trasportare con pompa, valori di consistenza contenuti (soft).

La disponibilità di additivi riduttori d’acqua ad alta efficacia, tipo FLUID S, sinergicamente coadiuvati da specifiche “aggiunte” pozzolaniche con elevatissime proprietà coesivizzanti, tipo MICROSIL 90, consente, in ogni caso, di adeguare alle esigenze di morfologia strutturale la consistenza del calcestruzzo pompato.

03.5 – aria inclusa e pompabilità

Come è possibile evincere dalla tabella, desunta da UNI EN 206-1: “Calcestruzzo, specificazione, prestazione, produzione e conformità”, l’inclusione di micro bolle d’aria nel calcestruzzo è una pratica nota ed efficace per contrastare i fenomeni disgregativi conseguenti al gelo-disgelo, in presenza o meno di sali disgelati.

L’inclusione di aria, in forma di microbolle, per esempio mediante addizione di specifici agenti aeranti tipo FLUID AIR, regolata in funzione delle prescrizioni vigenti, si traduce in un aumento funzionale della pasta di cemento con effetti positivi in termini di lavorabilità e pompabilità.

04.0 – additivi ed “aggiunte” per il pompaggio

Nei precedenti paragrafi sono già stati citati gli agenti in grado di apportare significativi miglioramenti alla pompabilità di calcestruzzi in condizioni ordinarie e “difficili”:

FLUID S = additivo supwerlubrificante, riduttore d'acqua ad alta efficienza, in soluzione acquosa, per calcestruzzi, malte, betoncini, boiacche, ecc. Particolarmente adatto per calcestruzzi addizionati con "aggiunte" superpozzolaniche, per il confezionamento di calcestruzzi pompabili ad elevatissime prestazioni intrinseche.

FLUID AIR = Additivo aerante, lubrificante, in soluzione acquosa, per calcestruzzi, malte e betoncini esposti ai cicli gelo-disgelo ed ai sali disgelanti. Compensa eventuali carenze di “fini” nella miscela, migliorando l’aspetto, la coesione, la lavorabilità e la pompabilità.

Il pompaggio in condizioni difficili e critiche: lunghe percorrenze nelle tubazioni, elevati dislivelli, ecc., così come per calcestruzzi con aggregati leggeri e pesanti, può essere positivamente affrontato mediante l’addizione di:

MICROSIL 90 = "Aggiunta" costituita da polvere finissima (filler) a base di silice amorfa ad elevata reattività superpozzolanica per il confezionamento di malte, intonaci, betoncini e calcestruzzi solfatoresistenti, antidilavanti, esenti da rischi di reazione alcali-aggregati, ad elevatissime prestazioni in termini di coesione a fresco, impermeabilità, resistenza meccanica, resistenza chimica ecc., nella realizzazione di strutture ed opere civili e idrauliche, in atmosfera marina, montana, urbana ecc.

05.0 – un flash su MICROSIL 90

I microsilicati selezionati ed addensati, componenti essenziali di MICROSIL 90, hanno forma sferica e sono caratterizzati da un ambito dimensionale compreso fra 0,1 e 0,5 micron. Un’addizione di MICROSIL 90, dell’ordine del 10%, sul peso del cemento, comporta una quantità di particelle sferiche, della dimensione considerata, pari a circa 100.000, per ogni granulo di cemento. (vedere in proposito il documento “Microsilicati: appunti d’so”, del 30 Aprile 2015, reperibile in www.azichem.com.). Le implicazioni, in termini di coesione della miscela fresca, di assenza di segregazione, di riduzione della motilità dell’acqua anche in presenza delle pressioni di pompaggio e di formazione di film autolubrificante sono estremamente importanti.

Anche senza considerare gli ulteriori importanti contributi di questa speciale aggiunta, a reazione pozzolanica, i vantaggi derivanti dall’addizione di MICROSIL 90, in termini di regola di Tolke e quindi di pompabilità, sono immediatamente comprensibili.

Il confronto dimensionale fra la microsfera “media” delle sfere di microsilicati ed il granulo di cemento “medio” ne illustra efficacemente la dimensione “ultrafine”. Nell’immagine 1, il granulo medio di cemento viene assunto come equivale alla Mole Antonelliana di Torino, alta m 169, mentre la microsfera “media” di microsilicati è rappresentata dall’omino alto m 1,72.

Edoardo Mocco

Contattaci subito

Vuoi saperne di più sui nostri prodotti?

Condividi

Autore della news

Ultime notizie

26 Set

FLUID SPRITZ: IL NOSTRO ACCELERANTE LIQUIDO PER SPRITZ-BETON

Additivo minerale di silicati di sodio per l'accelerazione delle miscele utilizzate per il calcestruzzo proiettato

06 Set

SYNTECH PAVISTRONG: IL RIVESTIMENTO CHIMICO-RESISTENTE PER LA PROTEZIONE DAGLI AGENTI CORROSIVI

Prodotto chimico resistente, specifico per il rivestimento di superfici in calcestruzzo destinate al contatto con agenti aggressivi o prodotti alimentari

22 Ago

FLOOR VULKAN: IL PREMISCELATO PER STRATO D’USURA AD ALTE PRESTAZIONI

Premiscelato certificato per la creazione di pavimentazioni in calcestruzzo super prestazionali

18 Lug

CALCESTRUZZI E MALTE IMPIEGATI DURANTE I CLIMI CALDI

Alcune accortezze da tenere durante la posa di calcestruzzi e malte nei climi caldi e aridi

11 Lug

SYNTECH ROADWARE: RIPARARE CREPE SUI PAVIMENTI IN CALCESTRUZZO

Riparare crepe sui pavimenti in calcestruzzo ovviando al problema in maniera efficiente e definitiva!

04 Lug

SANAZIEG E CALCESANA NEL RESTAURO DELLE PAVIMENTAZIONI STORICHE IN BASOLATO CALCAREO SALENTINO

Rimozione, catalogazione e riposizionamento dello storico basolato in pietra calcarea leccese!