Calcestruzzo d'estate: appunti e consigli

Categoria: Approfondimenti, esempi applicativi e opportunità

Data: 13/05/2016

Domande e risposte in relazione alla costruzione di opere di calcestruzzo nella stagione calda.

Calcestruzzo d'estate: appunti e suggerimenti

Premessa

Con l’approssimarsi della stagione “calda”, ammesso che le stagioni di un tempo ci siano ancora, può risultare utile “rinfrescare” alcuni aspetti inerenti il confezionamento, la posa in opera e la protezione del calcestruzzo d’estate, o in condizioni di temperature elevate.

A proposito di “rinfrescare” può valere la pena di “riconsiderare” le “perle di saggezza” contenute nell’aforisma spesso citato dai muratori di un tempo: “l’acqua non fa muro ma fa duro”. In effetti il concetto espresso definisce pratiche elementari di cura e stagionatura del calcestruzzo, comunque fondamentali nei processi che si verificano, o si possono verificare, in presenza di temperature ambientali elevate.

La pratica accennata trova infatti innumerevoli riscontri nelle più aggiornate raccomandazioni per il betonaggio in clima caldo, ivi comprese le determinazioni qualitative inerenti calcestruzzi sottoposti, o meno, a corrette procedure di stagionatura umida, richiamate nel paragrafo 08.

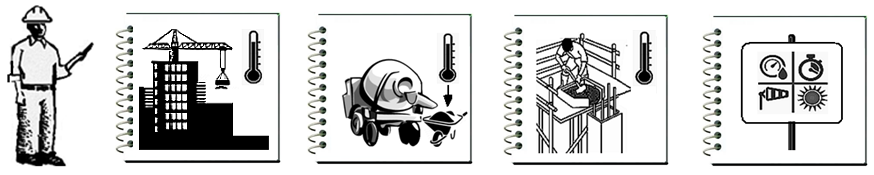

In ogni caso è indispensabile considerare che le condizioni meteo, durante la realizzazione di opere in conglomerato cementizio, hanno una notevole influenza sulla qualità finale del conglomerato poiché il calcestruzzo, nella condizione “fresca” e di “indurimento iniziale”, è particolarmente sensibile ai parametri ambientali rappresentati dalla temperatura, dall’umidità e dalla velocità del vento.

Ne consegue la necessità di adottare specifiche procedure in ordine alla progettazione, al confezionamento, al trasporto, alla messa in opera ed alla conveniente cura e stagionatura del calcestruzzo, quando la temperatura ambientale è permanentemente superiore a 25° C, con ne-cessità ancora più rigorose in presenza di vento ed in previsione di operare al di sopra di 35 ° C.

01.0 – scopo delle annotazioni

Le note che seguono, informate alla “consapevolezza tecnologica” che, anche d’estate e/o in condizioni critiche, adottando specifici magisteri di confezionamento, trasporto, messa in opera, protezione e stagionatura, è possibile costruire con il calcestruzzo, rispettando gli canoni di accettabilità per il materiale. L’esame dei documenti richiamati in bibliografia consente di indicare una serie di obiettivi fondamentali per il calcestruzzo d'estate.

Definire un limite accettabile per la temperatura di esecuzione delle lavorazioni;

Evitare i danni diretti e/o indiretti conseguenti a significative modificazioni nella reologia del calcestruzzo fresco: lavorabilità, richiesta d’acqua, ecc.;

Evitare i danni conseguenti ad una eccessiva velocità dei processi di presa ed indurimento;

Assicurarsi che siano preventivamente adottate e mantenute condizioni di messa in opera, adeguate al cor-retto sviluppo delle resistenze e delle prestazioni prescritte per il calcestruzzo;

Evitare i danni connessi con la possibile rapida essiccazione del calcestruzzo fresco;

Assicurarsi che siano preventivamente adottate e mantenute specifiche procedure per fornire al calcestruzzo in opera una protezione coerente con le caratteristiche previste per la struttura.

02.0 – domande più ricorrenti in ordine agli elementi da considerare

Il termine consapevolezza, precedente richiamato, ha la valenza relativa dell’espressione “sappiamo che si può fare”.

Per quanto si riferisce a “come si può fare”, una riflessione indirizzata può trovare una sintesi funzionale attraverso le risposte alle domande più ricorrenti.

03.0 – Come può essere definita la temperatura critica estiva o con clima caldo?

Le condizioni rappresentate sia dal “calcestruzzo d’estate” che dalla presenza, comunque determinata, di temperature ambientali elevate nelle operazioni di “betonaggio” sono assimilabili e sono spesso condensate nei termini “hot meteo concreting” e/o “betonaggio con tempo caldo”. Il concetto sottinteso al termine “hot weather” è definibile come “un periodo caratterizzato da temperature che richiedono precauzioni particolari per garantire la corretta gestione delle operazioni di betonaggio”.

I problemi di tempo caldo sono più frequentemente riscontrabili in estate, ma i fattori climatici associati a forti venti, bassa umidità relativa e radiazione solare, possono verificarsi in qualsiasi momento, con particolare riferimento ai climi aridi o tropicali. Le condizioni di “hot meteo concreting” accennate sono in genere associate ad una rapida velocità di evaporazione dell'umidità dalla superficie del calcestruzzo e ad una accelerazione dei processi di presa ed indurimento, ecc.

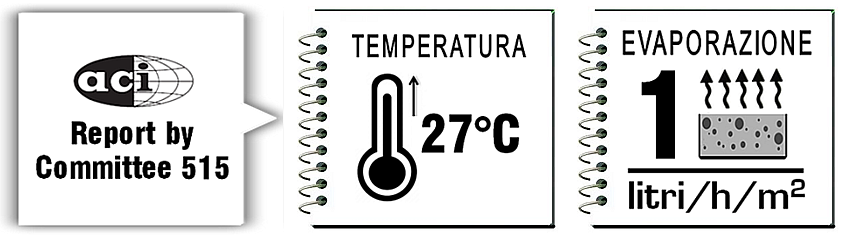

Fra i numerosi documenti tecnici che definiscono la condizione “critica estiva o hot weather”, in larga massima coincidenti si richiamano: Il Reported by ACI Committee 305 “Specification for Hot Weather Concreting”, condensato in immagine, e la pubblicazione “Hot meteo Concreting Practices” di Alex Morales (www.aci-int.org.) che riporta: “ il caldo è una qualsiasi combinazione delle seguenti condizioni meteorologiche: temperatura ambiente elevata; bassa umidità relativa; radiazione solare e vento”.

“La condizione critica di “tempo caldo o hot weather” è data dalla presenza di temperature ambientali superiori a 27°C, nonché di fattori in grado di accelerare la velocità di idratazione del cemento e di produrre tassi di perdita superficiale di umidità sino a valori uguali o superiori a 1 chilogrammo/h/m2.

03.1 – Cosa si intende per elevata temperatura del calcestruzzo fresco?

Il calore di presa, all'inizio dell'indurimento, è quello che si sviluppa nell'interno della massa di calcestruzzo per effetto delle reazioni chimiche; l'entità di questo calore dipende dalla composizione del cemento e dalla sua presenza quantitativa ed è massima per i cementi alluminosi che, fra l'altro sono soggetti alle limitazioni più avanti accennate.

.

.

Le temperature che si possono produrre teoricamente per paste di cemento, senza aggregati sono piuttosto elevate (oltre 50°). Nella pratica di cantiere questo valore diminuisce con la presenza degli aggregati e con la dispersione del calore verso l’esterno, soprattutto nel caso di opere di limitato spessore. Nel caso di opere di grande mole e di ridotta superficie, come le dighe, la dispersione dei calore verso l’esterno è estremamente ridotta e nell'interno della massa di calcestruzzo si conservano temperature elevate anche per tempi molto lunghi, tali da richiedere una attenta sorveglianza con il ricorso, in taluni casi a specifici dispositivi di raffreddamento.

Per quanto si riferisce ai cementi alluminosi, talvolta impiegati in opere speciali, è importante ricordare che, a temperature superiori a 35° C questi leganti sono soggetti a fenomeni di decomposizione difficilmente controllabili.

03.2 – Cosa si intende per calore esterno all’indurimento o “calore ambientale”?

In teoria, il calore non solo non è dannoso alla presa e all'indurimento dei calcestruzzo ma, se la temperatura non supera i 70°, ne favorisce l’evoluzione quando, nello stesso tempo, attraverso specifici provvedimenti, si evita un essiccamento dei getto. All’elevata temperatura ambientale sono però correlate significative variazioni della consistenza e dei tempi di presa ed indurimento che debbono essere accuratamente considerati e controllati, ivi compresi gli aspetti conseguenti ad un’eventuale rapido raffreddamento che può causare fessurazioni e rigonfiamenti.

03.3 – Quali sono le condizioni igrometriche che influenzano il calcestruzzo fresco?

Le condizioni igrometriche in presenza delle quali il calcestruzzo indurisce influiscono fortemente sulle sue caratteristiche: in particolare sullo sviluppo delle resistenze meccaniche e sull'entità del ritiro.

Per il processo di indurimento è necessaria una quantità d'acqua, sufficiente ad idratare convenientemente il cemento. Al di sotto di tale limite viene a mancare l'idratazione stessa. Per la reazione chimica occorre circa il 30% di acqua rispetto al peso del cemento). L'acqua d’impasto dei calcestruzzo fresco è però libera di evaporare.

Soltanto successivamente e progressivamente una parte di essa si fissa chimicamente e un'altra parte è trattenuta nella massa per tensione capillare mentre rimane ancora libera di evaporare l'acqua di imbibizione che riempie i vuoti dei calcestruzzo. Può quindi prodursi nel calcestruzzo un prosciugamento troppo rapido, con conseguenze estremamente gravi poiché il tasso di evaporazione può essere tale da coinvolgere anche l'acqua necessaria al progressivo processo d’idratazione con la conseguenza di impedire al calcestruzzo il raggiungimento della resistenza completa ed interviene, generalmente, quando il calcestruzzo non ha ancora raggiunto una sufficiente resistenza e gli strati superficiali si ritirano rapidamente innescando fenomeni fessurativi immediatamente visibili o latenti.

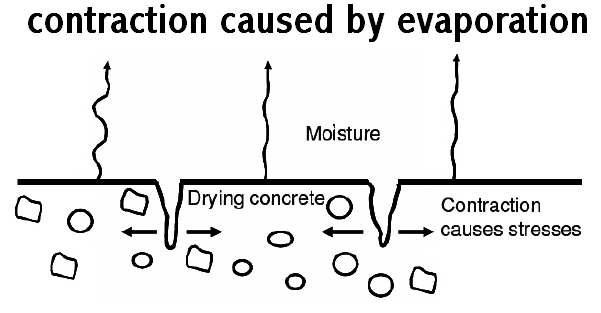

Il “rapido prosciugamento” delle superfici di calcestruzzo fresco, esposte è la conseguenza di due differenti fenomeni, uno di tipo tecnologico, il “bleeding” del calcestruzzo e l’altro prettamente fisico, “l’evaporazione dell’acqua”. Nell'evaporazione le molecole d’acqua prossime alla superficie libera del liquido abbandonano il liquido stesso e passano nell'aria. Questo avviene grazie anche a minime quantità di energia termica acquistate da tali molecole (riscaldamento). L'aumento del loro grado di agitazione termica permette alle particelle di avere una maggiore velocità media e quindi di vincere le forze (tra cui anche la forza di gravità) che le mantengono nella fase liquida. Il numero delle particelle in grado di abbandonare il liquido dipende dall'estensione della sua superficie: più essa è grande maggiore è il numero di molecole che possono evaporare.

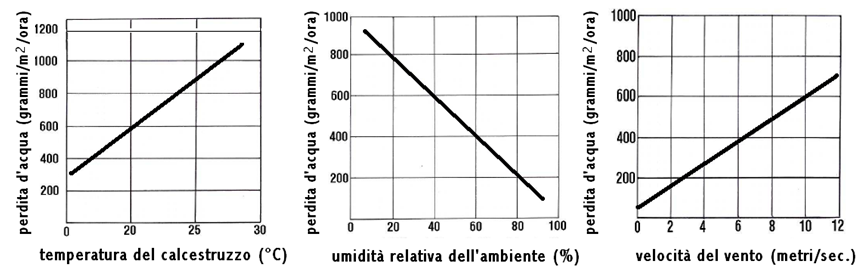

Oltre all'umidità relativa, le condizioni fisiche che influiscono sull'asciugamento sono: la temperatura dell'aria e del calcestruzzo, la presenza del vento e l’eventuale irraggiamento solare diretto. A parità d’umidità, tanto più grande è la temperatura dell'aria tanto maggiore è la sua capacità d’assorbimento d’acqua. Per quanto attiene il vento, all'aumentare della sua velocità, sempre a parità d’umidità relativa, aumenta la quantità di aria assorbente che viene a contatto con il calcestruzzo fresco con conseguenti incrementi dell’asciugamento e della essiccazione. Un ulteriore importante fattore è dato dalla differenza di temperatura fra il calcestruzzo e l'ambiente: più grande è questa differenza, maggiore è la possibilità di evaporazione.

03.4 – Perché e come deve essere considerata la condizione “calda”?

Una rapida analisi dei potenziali effetti della condizione di “hot weather”, sul calcestruzzo fornisce una risposta inequivocabile al quesito. In effetti, le temperature elevate sono causa di alterazioni significative sia della reologia del calcestruzzo fresco che delle sue caratteristiche e prestazioni finali.

In linea di massima la condizione di ““hot weather” deve portare alla definizione della temperatura massima ammissibile, degli adeguamenti di composizione necessari per compensare le variazioni di richiesta d’acqua e di consistenza, degli adeguamenti di composizione/lavorazione necessari per compensare le variazioni dei tempi di presa ed indurimento, nonché delle adeguate misure di curing e stagionatura umida del calcestruzzo in opera.

03.5 – Come costruire in calcestruzzo nella stagione calda?

L’individuazione dei fattori che possono influenzare il betonaggio ed una rigorosa pianificazione volta a per ridurne al minimo possibile gli effetti rappresenta la chiave del successo per costruire in calcestruzzo con il tempo cal-do (hot weather).

04.0 – Quali sono gli effetti delle temperature elevate sul calcestruzzo fresco?

La temperatura modifica sensibilmente la cinetica del processo di idratazione del cemento: le temperature elevate accelerano le reazioni chimiche di tutti i costituenti mineralogici del clinker con l’acqua, mentre le basse tem-perature le rallentano significativamente. Le influenze accennate hanno importanti risvolti anche sulla presa, sull’indurimento, sulla lavorabilità, sulle resistenze meccaniche dei conglomerati cementizi. L'idratazione infatti, è una reazione esotermica che viene accelerata con il progredire delle temperature dell’ambiente e dello stesso calcestruzzo.

Combinandosi con l’acqua il cemento sviluppa formazioni cristalline che legano agli aggregati e determinano la resistenza del materiale. In presenza di temperature elevate la reazione è rapida così come è rapida la formazione cristallina. I cristalli così accelerati sono però di dimensione ridotta, meno estesi e ramificati e quindi con efficacia “legante” sensibilmente ridotta.

Effetti della temperatura sul rapporto gel/spazio

Come riporta il Prof. Coppola, nell’articolo “Gli effetti della temperatura sulle proprietà del calcestruzzo”, la temperatura ambientale condiziona anche un parametro fondamentale in ordine alle caratteristiche qualitative della “pasta di cemento”, rappresentato dal “rapporto gel/spazio”.

Le temperature più elevate determinano una maggiore velocità di formazione dei silicati di calcio idrati, responsabili delle resistenze meccaniche dei conglomerati (soprattutto a compressione). Ne consegue una struttura, dei silicati idrati di calcio, più scadente e più porosa, rispetto ai prodotti di idratazione che si formano in modo più equilibrato, a temperature più basse, nei quali la maggiore e più equilibrata lentezza di formazione fornisce una struttura più densa, con un maggior rapporto gel/spazio.

Temperatura, evoluzione delle resistenze nel tempo

Per quanto si riferisce all’evoluzione delle resistenze meccaniche, in funzione della temperatura, il prof. Collepar-di, nella pubblicazione “T come temperatura” riferendo innumerevoli sperimentazioni in proposito, indica che: alle brevi stagionature (1-7 gg) maggiore è la temperatura, maggiore è la resistenza meccanica a compressione, alle lunghe stagionature (oltre i 28 giorni), minore è la temperatura, maggiore è la resistenza meccanica a compressione, a 28 giorni di stagionatura le resistenze meccaniche a compressione, a temperature ambientali attorno ai 10°C), e quelle a 30°C, non sono molto diverse dalle resistenze conseguibili alla temperatura di riferimento di 20°C.

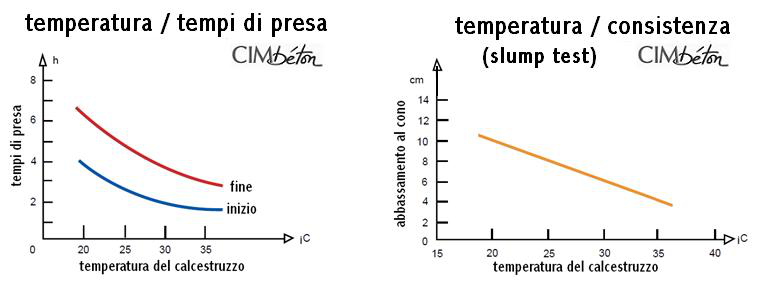

Gli elementi sin quì considerati sono esemplificativamente riassunti nei grafici desunti da “Le bétonnage par temps chaud” (Cim Beton – Paris La Défense Cedex).

I tempi di inizio e fine presa, così come la lavorabilità, espressa come abbassamento al cono di Abrams (slump) , estremamente importanti per le lavorazioni del conglomerato subiscono modificazioni che debbono essere adeguatamente previste e governate

.

.

Le resistenze meccaniche, che come è noto rappresentano un indicatore qualitativo importante, subiscono impor-tanti modificazioni sia come tali che come conseguenza della maggiore richiesta d’acqua per la lavorabilità.

04.1 – Quali sono gli effetti delle temperature elevate sul ritiro del calcestruzzo?

Le fessure da ritiro plastico, che sono spesso un accompagnatore indesiderato dei getti di calcestruzzo in condizioni di “clima caldo”, si verificano quando il tasso di evaporazione dell'umidità superficiale supera in 1 ora il valore di 1 kg (o litro) per metro quadrato. Il tasso di evaporazione superficiale, che può essere preventivamente stimato utilizzando Il “Nomograph for estimating evaporation rate on the basis of Menzel formula” desumibile dalla Raccomandazione ACI 305, è influenzato negativamente da una combinazione di fattori, tra i quali l’elevata temperatura ambiente, la bassa umidità relativa, la temperatura elevata del calcestruzzo e, se presente, una ventilazione anche se moderata. Assumono quindi una particolare importanza preventiva Le precauzioni di seguito schematizzate:

1 – La saturazione del sottofondo (e delle eventuali casseforme) sino alla condizione “satura a superficie asciutta” è una pratica che dovrebbe essere sempre adottata e che assume una rilevanza inderogabile quando sussistono le condizioni per il verificarsi di elevati tassi di evaporazione;

2 - Evitare eccessiva evaporazione dell'umidità di superficie, erigendo protezioni frangivento e parasole provvedendo alla nebulizzazione d’acqua sulle superfici esposte;

3 – Porre in essere, immediatamente a seguito delle operazioni di finitura, tutte le procedure di cura e stagionatura umida richiamate nel paragrafo 8.

04.2 – Quali sono gli effetti del vento sul ritiro del calcestruzzo

La tabella a lato fornisce interessanti indicazioni per valutare l’influenza del vento sulla reologia e sul ritiro del calcestruzzo. Secondo le sperimentazioni di Neville, la sola variazione della velocità del vento, a parità delle altre condizioni, può comportare significativi incrementi del ritiro plastico che, nei dati riportati assumono valori superiori all’800%.

05.0 – Quali sono le predisposizioni che debbono essere verificate?

5.1 – Per quanto si riferisce alle temperature del calcestruzzo i paragrafi precedenti forniscono una descrizione di processi nei quali, la temperatura, dell’ambiente, del calcestruzzo, delle superfici di contatto, ecc., riveste un ruolo determinante che deve essere considerato anche nelle valutazioni preliminari necessariamente informate a: la temperatura ambiente, quella del calcestruzzo, all’atto della messa in opera, anche sulla base delle indicazioni desumibili dal Reported by ACI Committee 305 “Specification for Hot Weather Concreting”. Le predisposizioni ulteriori si riferiscono alle condizioni meteo prevedibili, nonché alle opere di preparazione dei supporti ed alle scelte da effettuare in ordine ai casseri di contenimento, ed alle misure di cura e stagionatura.

5.02 – Programmare le operazioni di messa in opera del calcestruzzo sulla base di un’attenta consultazione di previsioni meteo attendibili, ove necessario confermate da ripetute misurazioni in sito.

5.03 – Programmare operazioni di messa in opera del calcestruzzo che comportino ridotti intervalli di tempo fra il confezionamento e la messa in opera, al fine di evitare indesiderati incrementi della temperatura del conglomerato, a seguito dell’energia di mescolamento e dell’esposizione prolungata all’irraggiamento solare.

5.04 – Effettuare un’attenta ricognizione volta alla sicura rimozione di tutti gli elementi che possano determinare il contatto del calcestruzzo con superfici calde o non idonee.

5.05 – Verificare che quanto necessario per assicurare i previsti presidi di protezione, cura e stagionatura siano predisposti e prontamente disponibili.

06.0 – quali sono le misure specifiche per il mix design del calcestruzzo d’estate?

Nel periodo estivo e comunque nella condizione “hot weather”, definita nel paragrafo 3, il problema più insidioso è rappresentato dalla rapida perdita di lavorabilità del calcestruzzo fresco, causata dell'accelerazione del proces-so d'idratazione indotto dall’aumento di temperatura. Per ovviare a questo inconveniente, che spesso si traduce in ripetute aggiunte d'acqua sul cantiere è possibile ricorrere, previa sperimentazione preliminare, all’addizione di agente fluidificanti, superfluidificanti e/o ritardanti, all’adozione di misure preventive inerenti la composizione, la messa in opera e la protezione. È possibile raffreddare il calcestruzzo sia attraverso il raffreddamento dell’acqua e/o degli aggregati che aggiungendo ghiaccio tritato al posto di parte dell’acqua normale di impasto.

6.1 – Tenere “attentamente sotto controllo” la temperatura: La temperatura ambiente rappresenta un parametro estremamente importante, sia durante le fasi di lavorazione del conglomerato che nelle prime fasi di stagionatura. La temperatura del calcestruzzo fresco deve essere quindi controllata sia allo scarico che durante la posa in opera al fine di verificare che il valore massimo ammissibile, predeterminato e prescritto, non venga superato. Le mo-dalità e la frequenza dei controlli debbono essere concordati con la committenza o con la direzione lavori. Le norme ASTM C 1064 e ASTM C94 forniscono utili indirizzi per i metodi e la frequenza delle prove.

6.2 – Progettare un mix-design adeguato: Il mix design del calcestruzzo deve essere adeguato alle condizioni termiche ed atmosferiche previste e prevedibili in corso d’opera. La scelta del mix design più corretto, coniugato con la temperatura massima considerata ammissibile e con le condizioni meteo attendibilmente previste, deve rap-presentare il risultato di sperimentazioni specifiche e deve essere formalmente approvata.

6.3 – Adeguare il rapporto A/C e la consistenza: Il mantenimento di un grado di consistenza adeguato alle lavorazioni previste ed alle condizioni igrotermiche prevedibili, deve essere conseguito attraverso l’adozione di misure operative specifiche e l’addizione di agenti fluidificanti, superfluidificanti e ritardanti verificatamente idonei allo scopo.

6.4 – Tenere “attentamente” sotto controllo la consistenza: La consistenza del calcestruzzo, intesa come abbas-samento al cono di Abrams (slump) o come tempo Vebè, deve essere predeterminata al confezionamento affinché alo scarico in cantiere risulti corrispondente alla Classe di Consistenza prescritta.

6.5 – Adeguare l’esotermia della reazione di idratazione: modificare, ove necessario, il mix, per ridurre il calore generato per idratazione, ricorrendo a cementi a più basso calore intrinseco (per esempio i cementi poveri di clinker, tipo III, IV e V i cementi pozzolanici, di scorie, ecc.), o riducendone la quantità, provvedendo all’integrazione prestazionale con l’aggiunta di reattivi pozzolanici tipo silica fume metacaolini, ecc.

6.6 - Tenere “attentamente sotto controllo” l’acqua: l’acqua d’impasto rappresenta uno dei principali ingredienti di qualsiasi miscela di calcestruzzo: Il suo calore specifico è circa 5 volte superiore a quello degli aggregati e del cemento. È il componente essenziale per i processi di idratazione del legante, il suo rapporto con il legante (rapporto acqua/cemento = A/C), condiziona le resistenze meccaniche e la qualità complessiva del conglomerato, la sua quantità e temperatura possono amplificare o ridurre i rischi connessi con le temperature calde.

6.7 - Tenere “attentamente sotto controllo” l’aria inclusa, ove prevista: le temperature elevate rappresentano una condizione critica anche per il mantenimento, nel calcestruzzo, dei tenori d’aria eventualmente previsti per necessità funzionali in termini di durabilità: anche le opere in calcestruzzo, realizzate d’estate, debbono risultare durevoli alle eventuali condizioni rigide invernali. L’equilibrata combinazione degli additivi aeranti, ritardanti e fluidificanti deve essere, in questi casi, oggetto di particolare attenzione.

07.0 – quali sono le misure specifiche per lavorare il calcestruzzo d’estate?

7.1 – Pianificare accuratamente quantità e tempi di lavorazione: programmare le quantità di materiali e lavorazioni accertatamente compatibili con le disponibilità di operatori, attrezzature e dispositivi di protezione (curing).

7.2 – Bagnare e raffreddare i supporti: saturare preliminarmente i supporti di applicazione e, ove necessario, le casserature assorbenti, al fine di evitare sottrazioni dell’acqua d’impasto e indesiderabili contatti del calcestruzzo con superfici “calde”.

7.3 – Cominciare nel momento più adatto: programmare le operazioni di messa in opera del calcestruzzo, nelle ore pomeridiane che consentono di usufruire delle temperature più convenienti delle ore serali.

7.4 – Ridurre i tempi di trasporto e le attese in cantiere: la riduzione dei tempi intercorrenti fra il confezionamento, il trasporto e la messa in opera del calcestruzzo è una precauzione indispensabile che deve accompagnarsi ad efficaci misure volte ad evitare le attese delle autobetoniere in cantiere.

7.5 – Non mescolare troppo a lungo: la miscelazione incrementa la temperatura del calcestruzzo. Deve quindi essere contenuta nei termini imposti dalle necessità di omogeneità delle miscele, mentre i mescolamenti prolungati debbono essere assolutamente evitati.

7.6 - Non aggiungere acqua: Per evitare disomogeneità sia termiche che di consistenza. Le aggiunte d'acqua all'impasto, durante lo scarico, debbono il più possibile evitate, anche per evidenti ragioni prestazionali.

7.7 – Contenere i tempi di vibrazione ove prevista: l’applicazione dei vibratori per la compattazione, dovrebbe essere contenuta in intervalli di tempo compresi fra 5 e 15”, in funzione degli spessori di calcestruzzo.

7.8 – Proteggere dal caldo e curare i fattori per una corretta stagionatura: i provvedimenti sin qui elencati che debbono essere considerati singolarmente o congiuntamente, in funzione delle effettive necessità, trovano il naturale completamento nell’adozione di magisteri volti a proteggere termicamente il calcestruzzo fresco in opera e ad assicurane le corrette condizioni di stagionatura.

08.0 – quali sono le misure di protezione per il calcestruzzo in opera?

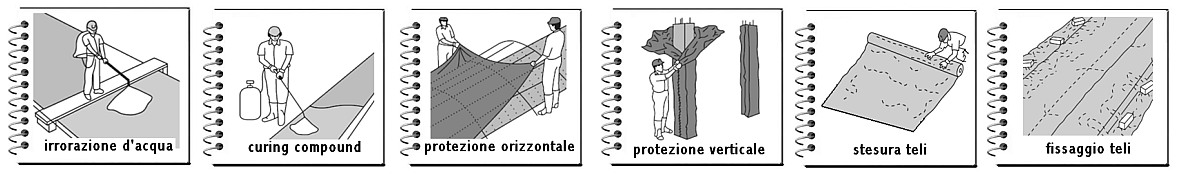

8.1 – Il concetto di “curing”: I provvedimenti di “cura e stagionatura” sono preposti a mantenere il calcestruzzo in opera nelle necessarie condizioni termiche e di umidità, ad impedire l'evaporazione dell'acqua, proteggendo il conglomerato dall’eccessivo calore interno e da quello esterno, dal vento, dall’irraggiamento solare diretto, dalla pioggia, ecc. Fra i numerosi documenti in argomento, la norma ACI (American Concrete Institute) 308.1-11 “Specification for Curing Concrete” è spesso utilizzata e richiamata.

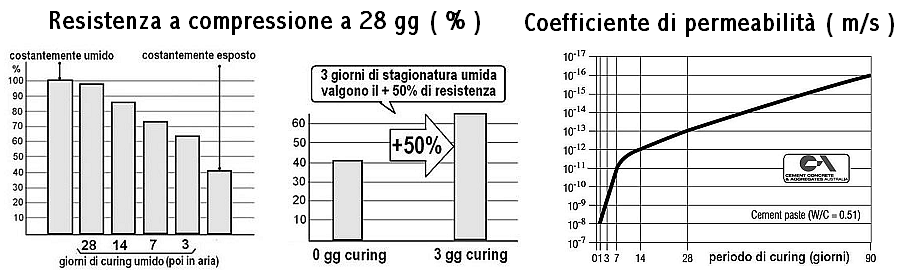

8.2 – Importanza del “curing”: Tutte le sperimentazioni effettuate confermano l’assunto che una stagionatura adeguata del calcestruzzo giovane (verde) si traduce in miglioramenti prestazionali persino impensabili, prima di constatarne le realtà pratiche e sperimentali. I risultati di pluriennali verifiche, effettuate dalle associazioni CC&A: Cement Concrete & Aggregates (AUS) e PCA: Portland Cement Association (USA), peraltro estremamente simili fra loro ed assimilabili a numerosi altri report disponibili in letteratura, sono certamente significativi.

“Un calcestruzzo sottoposto a stagionatura umida per soli 3 giorni, fornisce prestazioni meccaniche superiori del 50%, rispetto allo stesso calcestruzzo non sottoposto a stagionatura umida. Gli incrementi, dello stesso calcestruzzo, stagionato in umido per 7 giorni, sono prossimi all’80%. Sono altresì rilevanti gli effetti della stagionatura in termini di impermeabilità intrinseca del conglomerato”.

8.3 – Confinamenti di protezione: l’ombra rappresenta la condizione più favorevole per il calcestruzzo fresco nelle fasi di posa in opera, lavorazione e primo indurimento poiché l’esposizione diretta, per esempio all’irraggiamento solare, alla ventilazione, ecc., rappresenta un fattore di estrema criticità. A titolo di esempio, una leggera brezza in una giornata calda, asciutta, non può essere ignorata poiché il tasso di evaporazione dal calcestruzzo appena po-sto in opera, potrà esserne incrementato sino ad oltre quattro volte, con un aumento della velocità del vento da 0 a 15 km/ora. Per questo è indispensabile ricorrere a presidi di protezione, realizzabili con teloni, fogli di polietilene, ecc., in grado di preservare, nella misura più elevata possibile, il calcestruzzo fresco dagli eventi atmosferici.

8.4 – Protezione diretta delle superfici di calcestruzzo fresco esposte: I metodi di protezione diretta, volti ad impedire la rapida evaporazione dell’acqua dal calcestruzzo sono essenzialmente rappresentabili con la vera e propria bagnatura delle superfici o, in alternativa, con l’applicazione di membrane, in genere di tipo polimerico, che nebulizzate sulle superfici di calcestruzzo fresco, sono in grado di sigillarle temporaneamente. Nella pubblicazione “curing concrete” ( edita da Portland Cement Association) i metodi di “cura e stagionatura umida” del calcestruzzo vengono suddivisi in 2 differenti procedure trasformabili, ove necessario, in un sistema misto, costituito dalla stesura di curing compound e dalla successiva bagnatura.

8.5 – Protezione e bagnatura di pareti, pilastri, pavimenti e solette: I sistemi citati possono essere adottati, salvo i necessari adeguamenti, tanto nel caso di strutture orizzontali (bidimensionali) quali i pavimenti in calcestruzzo, le solette, ecc. che in presenza di strutture verticali (tridimensionali) quali i pilastri, le pareti ecc. Sono di impiego usuale e contemplano: la copertura della superficie del getto con fogli o teli impermeabili (per esempio fogli di polietilene) che impediscono la fuoriuscita del vapore creando un ambiente saturo di umidità, la copertura della superficie del getto con fogli o teli permeabili, per esempio sacchi di iuta e teli di tessuto non tessuto, che, mantenuti costantemente umidi, evitano la perdita dell’acqua di idratazione ed assicurano condizioni ideali di cura e stagionatura umida.

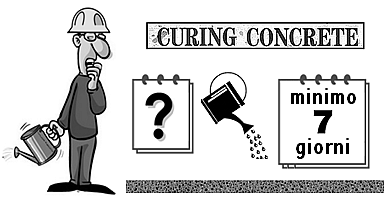

09.0 – Per quanto deve essere assicurato il “curing” del calcestruzzo?

La norma ACI 318 prevede una stagionatura umida ≥ 7 giorni. Le NTC (norme tecniche per le costruzioni) nel paragrafo 4.1.7 prescrivono che: tutti i progetti devono contenere la descrizione delle specifiche di esecuzione in funzione della particolarità dell'opera, del clima, della tecnologia costruttiva. In particolare il documento progettuale deve contenere la descrizione dettagliata delle cautele da adottare per gli impasti, per la maturazione dei getti, per il disarmo e per la messa in opera degli elementi strutturali. Si può, a tal fine, fare utile riferimento alla norma UNI EN 13670-1: 2001 "Esecuzione di strutture in calcestruzzo - Requisiti comuni che fornisce le prescrizioni per l’esecuzione delle strutture di calcestruzzo ed in particolare, i requisti per le strutture progettate in conformità alla ENV 1992-1 (Eurocodice 2) e per le parti di calcestruzzo delle strutture composte progettate in conformità alla ENV 1994-1 (Eurocodice 4), indicando i tempi minimi di stagionatura protetta, raccomandati per impedire la formazione di fessure indotte dal ritiro igrometrico. La prescrizione stabilisce inoltre 4 classi di stagionatura alle quali corrispondono dei tempi minimi di stagionatura protetta del calcestruzzo posto in opera, in funzione della tempe-ratura superficiale e dello sviluppo di resistenza a 20 °C.

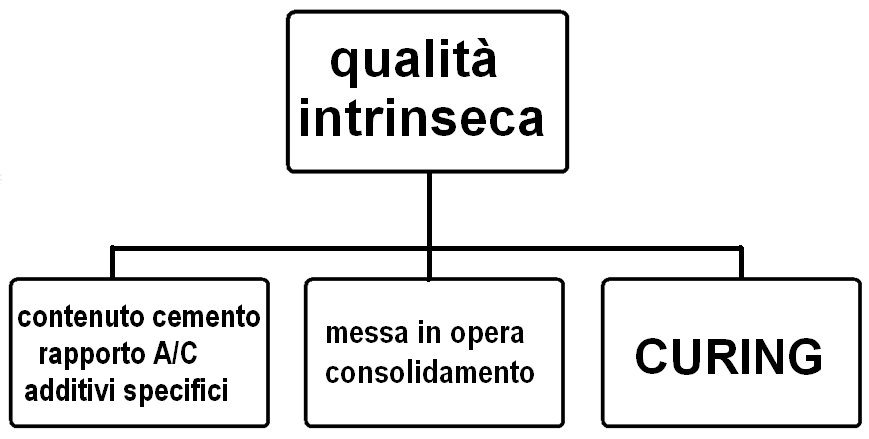

10.0 - Curing e qualità intrinseca nell’esecuzione di strutture in calcestruzzo

La stagionatura, intesa come “curing” è fra gli elementi essenziali che concorrono alla qualità intrinseca del calcestruzzo, nella stessa misura del contenuto di cemento, del rapporto acqua cemento, delle ulteriori caratteristiche compositive e delle procedure di messa in opera e consolidamento. Non a caso le norma inerenti l’esecuzione delle strutture in calcestruzzo se ne occupano diffusamente.

11.0 – Considerazioni sulle modalità di stagionatura

La bagnatura costante per almeno 7 giorni rappresenta la soluzione più affidabile, coadiuvata, ove possibile, dalla stesura di teli permeabili in grado di trattenere l’acqua ed esercitare, nello stesso tempo una protezione delle su-perfici. Nel caso di pavimentazioni e solette è possibile ricorrere a sistemi di mantenimento di una copertura co-stante d’acqua all’estradosso. La copertura con teli impermeabili, di tipo polietilenico od altri, seppure largamen-te impiegata, specie nelle pavimentazioni in calcestruzzo, può destare perplessità poiché in caso di significativi processi esotermici (calore del calcestruzzo + elevata temperatura esterna) potrebbero dare luogo ad eventi fessurativi. I teli permeabili ad alta ritenzione d’acqua appaiono ancora in qualche modo sperimentali. Gli agenti stagionanti, altrimenti detti curing compound o agenti di curing, rappresentano una soluzione interessante e collau-data. Vengono spruzzati sul calcestruzzo subito dopo la stesura dello stesso o il disarmo. Una volta evaporato il solvente, sulla superficie del getto si forma una membrana antievaporante a base cerosa che garantisce una accettabile forma di stagionatura umida. Presentano però l'inconveniente che una volta induriti la pellicola deve essere rimossa meccanicamente in corrispondenza delle riprese di getto per non compromettere l'aderenza con il getto successivo. I prodotti intermedi, definibili come “ coadiuvanti di curing”, tipo CURING AID, di AZICHEM, possono essere considerati un compromesso “intelligente”: sono in soluzione acquosa, riducono significativamente la possibilità di evaporazione dell’acqua senza presentare problemi di rimozione e/o di effetti antiadesivi. Debbono però essere integrati con la nebulizzazione df’acqua ad intervalli prestabiliti.

Recentemente sono stati proposti e resi disponibili speciali teli cellulosici ad alta ritenzione d’acqua, tipo Ultra Cu-re NCF che secondo i dati sperimentali acquisiti assicurano il mantenimento della necessaria condizione umida per circa 7 giorni, sulla scorta delle norme ACI 308R-01 Guide to Curing Concrete, ACI 302.1R-04 Guide for Con-crete Floor and Slab Construction, ACI 305R-99 Hot Weather Concreting.

12.0 – Come possono essere individuate le effettive necessità di protezione?

L’obiettivo fondamentale, rappresentato dalla conservazione delle caratteristiche reologiche e prestazionali del calcestruzzo può essere individuato attraversa una sommaria valutazione delle condizioni prevedibili in termini di temperatura ambiente, temperatura del calcestruzzo, umidità relativa dell’ambiente e dalla velocità del vento.

Per una valutazione più accurata può essere opportuno il calcolo del tasso di evaporazione prevedibile attraverso il la formula di Menzel, variamente citata, nonché dall’utilizzo del Nomograph for estimating evaporation rate on the basis of Menzel formula”, proposto nella raccomandazione ACI 305

W = massa di acqua evaporata (kg/m2); eo = saturazione dell’aria (pressione di vapore acqueo in kPa) sopra la superficie di evaporazione, alla temperatura di superficie del calcestruzzo (desumibile dalla tabella 3.1 di ACI 305-1); ea = pressione del vapore acqueo nell’aria attorno al calcestruzzo (kPa); V = velocità del vento a 0,5 metri dal-la superficie di evaporazione (km/h).

Edoardo Mocco

AZICHEM S.r.l.

Riferimenti bibliografici

“La durabilità del calcestruzzo armato”, Ed. Mc Graw Hill, 2000 Pietro Pedeferri e Luca Bertolini; Meteo Concre-ting Hot – ACI www.aci-int.org; (Cim Beton – Paris La Défense Cedex) ; UNI EN 12350: Prove sul calcestruzzo fre-sco; UNI EN 206-1:2006: Calcestruzzo - Parte 1: Specificazione, prestazione, produzione e conformità; UNI 11104:2004: Calcestruzzo - Specificazione, prestazione, produzione e conformità - Istruzioni complementari per l'applicazione della EN 206-1; norma ACI (American Concrete Institute) 308.1-11 “Specification for Curing Concre-te”; Manufacture and supply of concrete Standards Australia, 1997; AS 3600 Concrete structures Standards Au-stralia, 2001; Guide to Concrete Construction (T41/HB64); Cement & Concrete Association of Australia and Stan-dards Australia, 2002; AS 1478. Chemical admixtures for concrete, mortar and grout.

Contattaci subito

Vuoi saperne di più sui nostri prodotti?

Condividi

Autore della news

Ultime notizie

26 Set

FLUID SPRITZ: IL NOSTRO ACCELERANTE LIQUIDO PER SPRITZ-BETON

Additivo minerale di silicati di sodio per l'accelerazione delle miscele utilizzate per il calcestruzzo proiettato

06 Set

SYNTECH PAVISTRONG: IL RIVESTIMENTO CHIMICO-RESISTENTE PER LA PROTEZIONE DAGLI AGENTI CORROSIVI

Prodotto chimico resistente, specifico per il rivestimento di superfici in calcestruzzo destinate al contatto con agenti aggressivi o prodotti alimentari

22 Ago

FLOOR VULKAN: IL PREMISCELATO PER STRATO D’USURA AD ALTE PRESTAZIONI

Premiscelato certificato per la creazione di pavimentazioni in calcestruzzo super prestazionali

18 Lug

CALCESTRUZZI E MALTE IMPIEGATI DURANTE I CLIMI CALDI

Alcune accortezze da tenere durante la posa di calcestruzzi e malte nei climi caldi e aridi

11 Lug

SYNTECH ROADWARE: RIPARARE CREPE SUI PAVIMENTI IN CALCESTRUZZO

Riparare crepe sui pavimenti in calcestruzzo ovviando al problema in maniera efficiente e definitiva!

04 Lug

SANAZIEG E CALCESANA NEL RESTAURO DELLE PAVIMENTAZIONI STORICHE IN BASOLATO CALCAREO SALENTINO

Rimozione, catalogazione e riposizionamento dello storico basolato in pietra calcarea leccese!