CALCESTRUZZO IMPERMEABILE: prodotti speciali per strutture contro-terra a tenuta idraulica

Codice: S.0012

Prodotti ed accessori per l'esecuzione di getti di calcestruzzo, con casserature sia metalliche che di legno, per la realizzazione di locali interrati in presenza di acqua di falda, senza l'utilizzo di impermeabilizzazioni avvolgenti (guaine, ecc.).

Prodotti utilizzati

Introduzione

La realizzazione di strutture in presenza di acqua di falda è sempre stata storicamente risolta con sistemi cosidetti "avvolgenti", ovvero nei quali l'impermeabilità della struttura risultante era assicurata dall'applicazione esterna di guaine bituminose o in pvc, membrane autoadesive, sistemi cemento-plastici applicati a pennello o spruzzo, guaine bituminose liquide, sistemi poliuretanici, ecc.. Queste tecniche costruttive hanno lo svantaggio di dover essere posate da operatori specializzati per assicurarne la posa ad opera d'arte e dunque la loro efficacia, richiedono tempi d'attesa dalla scasseratura al momento del reinterro, eventualmente prolungati nel caso di condizioni meteorologiche avverse. Inoltre essendo materiali "esterni" al getto stesso, richiedono una ulteriore gestione di articoli a magazzino, scarti, imballaggi da smaltire, ecc..

Un diverso approccio al problema dell'impermeabilizzazione delle strutture sotto-falda, che da qualche anno si sta imponendo prepotentemente come la tecnica costruttiva principale in questo segmento del mercato, è rappresentato dalla realizzazione di strutture intrinsecamente impermeabili, realizzate con calcestruzzi resi impermeabili mediante l'aggiunta di opportuni additivi in polvere, da concepire come la realizzazione vera e propria della struttura e della tenuta idraulica in essa integrata.

Le murature e la platea in calcestruzzo impermeabile, dovranno però essere opportunamente coadiuvate con prodotti e sistemi che garantiscano anche l'impermeabilità dei giunti, delle connessioni e dei distanziatori di cassero, facenti parte del sistema integrale.

Permeabilità ed impermeabilità del calcestruzzo

In linea generale la permeabilità è la proprietà dei materiali di consentire il passaggio di fluidi (liquidi, nel caso in esame), senza alterare la propria struttura. Si definiscono permeabili i materiali che permettono il passaggio di quantità relativamente elevate di liquido, mentre sono impermeabili quei materiali attraverso i quali il flusso di liquido è trascurabile. La rapidità con cui un fluido attraversa un corpo solido dipende dal tipo di sostanza che costituisce il corpo, dalla pressione del fluido e dalla temperatura. Per essere permeabile, un materiale deve essere poroso, ossia deve possedere spazi vuoti, i pori, capaci di assorbire liquido. I pori, inoltre, devono essere collegati da una rete di interstizi, che permetta al fluido di attraversare la sostanza solida. Per essere impermeabile, al contrario, un materiale deve possedere una struttura densa e compatta, esente da interstizi comunicanti fra loro.

In linea generale la permeabilità è la proprietà dei materiali di consentire il passaggio di fluidi (liquidi, nel caso in esame), senza alterare la propria struttura. Si definiscono permeabili i materiali che permettono il passaggio di quantità relativamente elevate di liquido, mentre sono impermeabili quei materiali attraverso i quali il flusso di liquido è trascurabile. La rapidità con cui un fluido attraversa un corpo solido dipende dal tipo di sostanza che costituisce il corpo, dalla pressione del fluido e dalla temperatura. Per essere permeabile, un materiale deve essere poroso, ossia deve possedere spazi vuoti, i pori, capaci di assorbire liquido. I pori, inoltre, devono essere collegati da una rete di interstizi, che permetta al fluido di attraversare la sostanza solida. Per essere impermeabile, al contrario, un materiale deve possedere una struttura densa e compatta, esente da interstizi comunicanti fra loro.

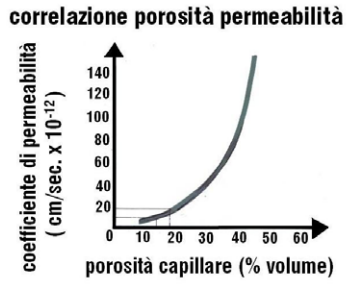

L’impermeabilità del calcestruzzo è una delle prerogative essenziali per la durabilità delle strutture nel tempo. Il conglomerato cementizio o pietra cementizia è assimilabile per natura ad una pietra naturale compatta per cui l’impermeabilità all’acqua di un marmo compatto, per esempio, corrisponde a quella di un calcestruzzo con rapporto A/C = 0,48. L’acqua introdotta nell’impasto di calcestruzzo, per l’idratazione e per la lavorabilità richiesta dalla messa in opera, lascia nella matrice del calcestruzzo, dopo maturazione, una rete di fitti cunicoli determinando una porosità della pasta cementizia, costituita dai pori del gel e dai pori capillari. La “porosità capillare”, che governa in larga misura la permeabilità “intrinseca” del conglomerato dipende dal rapporto acqua/cemento, e dal grado di idratazione e può variare da “0” sino al 40% in volume, rispetto al volume della pasta cementizia. Con un rapporto acqua/cemento superiore a 0,38, la permanenza di pori capillari, anche dopo la completa idratazione, salvo specifici interventi attraverso l’apporto di “filler reattivi” è praticamente ineludibile.

I pori capillari non sono visibili se non con il microscopio elettronico, il loro diametro è dell’ordine del micron (tra 0,1 e 10 micron), sono di struttura variabile e formano una canalizzazione continua ed interconnessa nell’ambito della matrice: la permeabilità del calcestruzzo quindi non è una semplice funzione della sua porosità ma dipende anche dalla dimensione, dalla distribuzione, dalla fisicità e continuità dei pori. La formula empirica Vp = 5.9 α + 42 (1 - α) fornisce indicazioni per valutare l’entità volumetrica dei pori capillari in funzione del grado di idratazione e dell’acqua totale di impasto fissata (dove Vp è il volume dei pori capillari, α è il grado di idratazione, variabile da 0 a 1).

Alla porosità capillare si aggiunge, in genere, in termini di interconnessione dei pori, la diffusissima presenza di “aria inglobata, o intrappolata” nel calcestruzzo fresco, che dovrebbe essere espulsa da una corretta compattazione del conglomerato e che crea macrovuoti (da circa 1 mm a qualche decina di mm).

Una ulteriore variabile, capace di incrementare tanto la porosità quanto l’interconnessione dei pori, è riscontrabile nella “zona di transizione” cioè quella parte della pasta cementizia (spessa qualche micron o decina di micron) che si trova a diretto contatto con l’aggregato lapideo; la zona di transizione può risultare significativamente più porosa della matrice cementizia adiacente in funzione dell’acqua di “bleeding” (raccolta di acqua sulla superficie del calcestruzzo) che, durante la risalita, rimane parzialmente intrappolata sotto gli aggregati lapidei più grossi.

La maggiore o minore presenza di vuoti (capillari) intercomunicanti tra le superfici di getto opposte, “porosità continua”, tra cui possa verificarsi, per differenza di pressione idrostatica, un flusso di acqua, rappresenta la “permeabilità” di un calcestruzzo e, come già accennato, dipende tanto dalle caratteristiche del calcestruzzo stesso quanto dalla correttezza, o meno, dei magisteri di messa in opera, di cura e stagionatura umida, oltreché dall’eventuale insorgere di manifestazioni di micro e macrofessure da ritiro plastico ed igroscopico.

Durante il processo di indurimento del calcestruzzo fenomeni climatici come la temperatura, l’umidità relativa e la ventilazione possono determinare la perdita, più o meno repentina, dell’acqua d’impasto. In mancanza di adeguati provvedimenti di cura e stagionatura umida possono verificarsi significativi scadimenti qualitativi coinvolgenti anche la permeabilità.

Conseguire l’’impermeabilità del calcestruzzo

Così come accennato, la permeabilità del calcestruzzo è in stretta relazione con la microstruttura porosa del cemento indurito, a sua volta in stretta relazione con il rapporto acqua/cemento. Ne consegue che il calcestruzzo può avere diversi gradi d’impermeabilità, a seconda di come viene confezionato e posto in opera. I fattori che influiscono su questa caratteristica sono gli stessi che determinano le altre proprietà: composizione, lavorazione e trattamenti successivi. In linea teorica non vi sono particolari difficoltà per ottenere un calcestruzzo impermeabile, più pragmaticamente, è bene considerare che il calcestruzzo “realmente” impermeabile, richiede sforzi ed attenzioni differenti dalle normali abitudini di cantiere. Sul piano tecnico‐progettuale è indispensabile considerare che questa impermeabilità deve ritenersi relativa e non assoluta. Per ottenere un calcestruzzo impermeabile sono infatti indispensabili un’accurata progettazione, una attenta confezione, un’adeguata messa in opera, senza dimenticare l’indispensabile trattamento di cura e stagionatura che deve essere effettivo ed efficace, al contrario di procedure del tutto apparenti che “spesso” sono adottate in molti cantieri.

In termini pratici, è necessario anzitutto ridurre il rapporto acqua/cemento al minimo compatibile con un’adeguata lavorabilità; si debbono usare aggregati di adatta natura e granulometria; bisogna impedire un troppo rapido prosciugamento dei getti per evitare la formazione di screpolature esterne e interne dovute al ritiro; durante il getto bisogna evitare la sedimentazione del calcestruzzo, impedire cioè che esso perda quella omogeneità che si è ottenuta con il mescolamento. Poiché, con rapporti acqua/cemento superiori a 0,38, è praticamente inevitabile il permanere di quantità non trascurabili di pori capillari, anche dopo la completa idratazione, specifici interventi, attraverso l’apporto di “filler reattivi” possono risultare ineludibili.

Materiali innovativi e norma UNI EN 206-1

La norma UNI EN 206‐1 introduce, al punto 3.1.23, il concetto di “aggiunta”, definita come materiale finemente suddiviso usato nel calcestruzzo allo scopo di migliorare certe proprietà o di ottenere proprietà speciali. La presente norma considera due tipi di aggiunte inorganiche: le aggiunte praticamente inerti (tipo I) e le aggiunte pozzolaniche o ad attività idraulica latente (tipo II). Al punto 5.2.5.2.1, della stessa norma viene altresì inserito il concetto del valore k (da non confondersi con l’omonimo parametro di permeabilità). Il concetto k riferito alle aggiunte, consente che le aggiunte di tipo II vengano prese in considerazione sostituendo il termine "rapporto acqua/cemento" (definito in 3.1.31) con il termine "rapporto acqua/cemento + k aggiunta", nel requisito del dosaggio minimo di cemento (vedere 5.3.2). L’effettivo valore di k dipende dalla specifica aggiunta.

Per le “aggiunte pozzolaniche” (tipo MICROSIL 90), si precisa che la loro quantità ideale dovrà essere compresa tra il 7%-12% sul peso del cemento utilizzato (minimo 330 kg/m³ di 42,5R o 360 kg/m³ di 32,5R). La disponibilità di “specialità” ad elevato contenuto tecnologico, come le “aggiunte pozzolaniche”, viene quindi riconosciuta come opportunità tecnologicamente e terotecnologicamente adeguata per costruire opere impermeabili attraverso l’uso combinato di “calcestruzzi intrinsecamente impermeabili”, presidi specifici, e tecniche realizzative adeguate.

Il progredire delle acquisizioni terotecnologiche ha recentemente reso disponibili prodotti di nuova concezione, meglio conosciuti come "agenti cristallizzanti", basati sulla peculiare azione catalitica nell’ambito reologico del mix design del calcestruzzo, dosati per circa l'1% in peso rispetto al peso del cemento. Questi additivi permettono di sigillare i vuoti e le microfessurazioni fino a 400 micron, attraverso una reazione cristallina capillare che sfrutta i composti minerali ancora presenti dopo la reazione principale del calcestruzzo, operando in combinazione con l'acqua e con l'umidità presenti nella matrice cementizia. Si tratta di tecnologie innovative che oltre a determinare drastiche riduzioni della permeabilità del calcestruzzo e del “suo” ritiro igrometrico, già nei primi 28 giorni di maturazione, promuovono una vera e propria capacità “auto cicatrizzante” della matrice cementizia. I processi reattivi accennati non richiedono rapporti acqua/cemento specifici o particolarmente ridotti, poiché la loro efficacia è comunque assicurata anche con valori A/C dell’ordine di 0,50/0,60, decisamente più usuali in cantiere.

Presidi ermetici ed accessori

Tutto quanto sopra accennato descrive complessivamente come si confeziona e si mette in opera un calcestruzzo definito intrensecamente "impermeabile". La struttura complessiva, però, presenta inevitabilmente delle discontinuità volumetriche necessarie alla sua realizzazione. Queste discontinuità, facilmente soggette al passaggio dell'acqua in pressione, sono ad esempio le connessioni tra platea e muri di elevazione, i giunti di ripresa di getto e di movimento, i distanziatori di cassero, i tubi passanti, ecc..

Al fine di impedire il passaggio dell'acqua da tutte queste discontinuità, il presente sistema è corredato da: cordoli waterstop in bentonite sodica o gomma idroespansiva, waterstop in PVC, sigillanti idroespansivi in cartuccia, guarnizioni a tenuta idraulica per distanziatori di cassero, si a "a lama" che tubolari in PVC, fibre in polipropilene per la riduzione delle microfessurazioni da ritiro plastico, paste idroespansive per la sigillatura ermetica di tubi passanti, ecc.

Visita

www.pro-seal.it

Contattaci subito

Vuoi saperne di più sui nostri prodotti?

Condividi

Soluzioni integrate che potrebbero interessarti

S.0012

CALCESTRUZZO IMPERMEABILE: prodotti speciali per strutture contro-terra a tenuta idraulica

S.0001

PROTECH BALCONY: impermeabilizzazione trasparente non pellicolare

S.0016

PAVIMENTI INDUSTRIALI in calcestruzzo fibrorinforzato ad elevate prestazioni

S.0006

SYNTECH POLIUREA: impermeabilizzazione con rivestimenti elastomerici ad elevata elasticità

S.0013

FLOOR Q: riparazione corticale di pavimenti in calcestruzzo di piccolo spessore

S.0066

PRERIT SOLUTION: disattivante di presa per pavimenti con la tecnica del 'ghiaietto lavato'

S.0010

CONSILEX INJECT MAUER: arresto della risalita capillare con resine a 'lenta diffusione'

S.0028

Famiglia 'REPAR': ripristino strutturale con malte tixotropiche antiritiro

S.0011

OSMOCEM FLEX: impermeabilizzazione cementizia flessibile per terrazze piastrellate

S.0009

Famiglia 'GROUT': ricostruzione del calcestruzzo 'a ringrosso' mediante getti colati